光栅尺在高速加工中心的应用问题探析

2018-11-13 来源:神龙汽车有限公司 作者: 李道国

【摘要】: 在汽车制造行业零件加工质量和加工效率不断提高的今天,准确把握机床结构、光栅尺动态性能、维修成本这三项指标的平衡,实现生产质量和成本的双赢,具有十分重要的意义。

【关键词】: 加工中心、伺服轴、光栅尺、生产成本

1.引言

长期以来,光栅尺作为数控机床、加工中心位置环的反馈元件,对于提高机床控制精度、改善零件加工质量等方面发挥着重要的作用。然而,随着数控伺服轴结构的不断优化,切削速度的不断提高,光栅尺的使用也相继暴露出一些问题。比如,光栅尺的损坏过于频繁,导致维修成本居高不下; 高速加工机床进给速度和切削余量提高后机床振动导致光栅尺报警频繁; 数控系统的控制精度、加工中心伺服轴的固有结构以及光栅尺的动态性能三者之间无法完美匹配导致机床出现震荡进而产生报警,最后不得不切除光栅尺。凡此种种,不一而足。因此,对于光栅尺在全闭环数控机床中的应用尤其是高速加工中心中的应用问题,有

要进行深入探讨和再认识,以便在零件加工质量、设备故障率和维修成本之间找到平衡点。

2.加工中心伺服轴构成方式及优缺点

伺服轴的设计无疑是加工中心中加工精度、加工效率、设备能力保障的核心部分。伺服轴的机械结构、数控驱动、位置检测,直接决定了伺服轴的性能。从数控机床、加工中心的发展历程来看,伺服轴的演变大致经历了如下三个阶段。传统三段式结构,丝杠和电机轴一体化结构,直线电机式结构。

2.1传统三段式结构

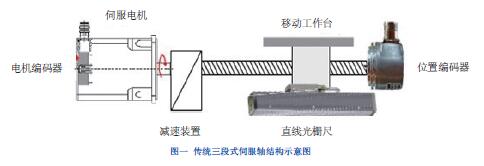

传统三段式结构是早期数控机床伺服轴最基本的结构方式。其构成单元为伺服电机、丝杠螺母副、滑台。伺服电机通过皮带(或加速器)带动丝杠旋转,驱动机械滑台移动。这种结构中也可以省略皮带或减速机构采用联轴节把伺服电机轴与丝杠直接连接起来。结构图如图一所示。

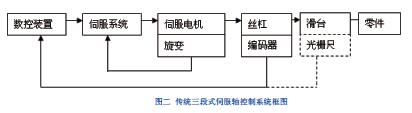

这种结构的突出特点是,机械传动及连接环节较多,机械间隙难以避免。如果采用安装在丝杠上的编码器作位置反馈元件,那么丝杠与螺母之间的间隙将在系统监控范围之外,此时机床控制精度会大大降低。一旦丝杠磨损或损坏,零件加工质量就无法保证。当使用直线光栅尺作为全位置环参与控制后,系统把伺服电机与丝杠螺母之间的所有传动误差全部纳入检测范筹并进行补偿,包括皮带传动间隙(或联轴节间隙)、丝杠螺母间隙等,从而使机床控制精度大大提高,零加工质量得到有效保证。因此,在此类伺服轴的结构中,直线光栅尺的作用是非常显著的,尤其对于使用一定年限的机床来说,不可缺少。这类伺服轴的电气系统控制框图如图二所示。

2.2 丝杠、伺服电机轴一体化结构

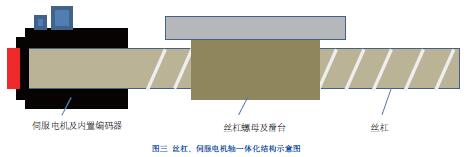

这种伺服轴的结构,是把伺服电机的转子与丝杠本体连接成一体,采用无缝刚性连接,达到完全消除电机轴与丝杠之间物理间隙的目的。如下图三所示。

这种伺服轴结构的明显优势就是电机与丝杠之间的机械传动误差为零,整个伺服轴的物理误差仅存在于丝杠与螺母副之间。因此,这种伺服轴结构的机械间隙比传统三段式结构的间隙要小很多,正常情况下以丝杠的反向间隙存在,数控系统很容易补偿。

此外,这种结构伺服电机上的编码器充当了控制系统的速度环和第一位置环。为了高质量的保证零件加工质量和机床控制精度,机床往往配备了直线光栅尺作为控制系统的第二位置环。显然,此处光栅尺的主要作用对伺服轴来说仅仅用于监控丝杠与螺母副之间的间隙变化。而丝杠与螺母副之间的间隙变化与丝杠使用年限及磨损程度有关,一般是长期使用后呈缓慢变化趋势,通过定期检查或保养,完全可以达到受控状态。因此,此种伺服轴的结构,直线光栅尺仅仅发挥了“锦上添花” 的作用。

2.3直线电机式结构

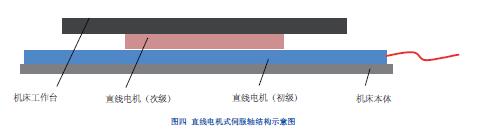

直线电机的出现改变了传统伺服电机的运动方式,将旋转运动直接演变成直线运动。因此,这种伺服轴的结构可以将直线电机的次级绕组(运动部件)直接与机床工作滑台刚性连接起来,从而省略掉了机械传动中的所有间隙。

由于直线电机无法使用旋转式编码器,而直线光栅尺的安装又非常方便,所以这种结构的伺服轴大都采用了直线光栅尺。此时,光栅尺既充当了伺服控制系统的速度环,也充当了数控系统的位置环。因此,此处直线光栅尺在数控系统中发挥双重作用,不可省略。

直线电机式伺服轴机械机构简单,控制精度高,维护方便,成为数控机床发展中的后起之秀,深得用户青睐。

3.直线光栅尺的结构与动态性能分析

3.1光栅测量技术的发展概况

光栅技术的基础是莫尔条纹(Moirefringes),1874 年由英国物理学家L.Rayleigh首先提出这种条纹的工程价值,直到20 世纪50年代人们才开始利用光栅的莫尔条纹进行精密测量。1950 年德国Heidenhain 首创DIADUR 复制工艺,也就是在玻璃基板上蒸发镀铬的光刻复制工艺,这之后才开始制造高精度、价廉的光栅刻度尺,光栅计量仪器才为用户所接受,从而进入商品市场。1953 年英国Ferranti 公司提出了一个4 相信号系统,可以在一个莫尔条纹周期实现4 倍频细分,并能鉴别移动方向,这就是4 倍频鉴相技术,成为光栅测量系统的基础,并一直应用至今。

1961 年, 德国Heidenhain 公司开始开发光栅尺和圆栅编码器, 并制造出栅距为4μm(250 线/mm)的光栅尺和10000 线/ 转的圆光栅测量系统,能实现1 微米和1 角秒的测量分辨力。1966 年制造出了栅距为20μm(50 线/mm)的封闭式直线光栅编码器。在80 年代又推出AURODUR 工艺,是在钢基材料上制作高反射率的金属线纹反射光栅。并在光栅一个参考μm,经光学二倍频后得到的信号周期为4μm和2μm, 其分辨力为5nm 和50nm, 系统准确度为±0.5μm 和±1μm, 速度为30m/min。LIF 系列栅距是8μm,分辨力0.1μm,准确度±1μm,速度为72m/min。其载体为温度系数近于0 的玻璃陶瓷或温度系数为8ppm/K 的玻璃。此外,衍射光栅LF 系列也是一种封闭式光栅尺,其栅距为8μm,信号周期为4μm,测量分辨率为0.1μm,系统准确度±3μm 和±2μm,最大速度60m/min,测量长度达到3m,载体采用钢尺和膨胀系数(10ppm/K)一样的玻璃。可以用于测量长度长、精度不太高的场合。

3.2 直线光栅尺的结构

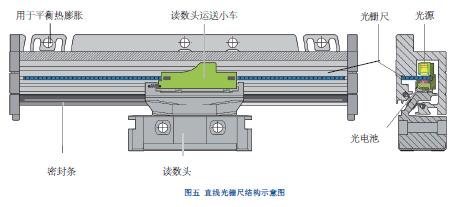

直线光栅尺主要由光栅尺定尺、读数头及运送部件、密封条组成。常用的光栅尺定尺一般由热膨胀系数较小的条形玻璃构成。读数头主要由光源和光电池构成。整个光栅尺由密封条进行密封,根据现场情况一般采用精过滤气源对光栅尺腔体进行吹气,防止油污、水气进入。直线光栅尺的结构如下图五所示。

3.2直线光栅尺的动态性能分析

从光栅尺的起源、发展与结构改进进程来看,有几个非常重要的指标值得关注,光栅尺的栅距及热作用、检测系统的精度以及允许光栅尺动尺运动的最大速度。这三个关键的指标完全取决于光栅尺的构造,三者相互制约,最终决定了直线光栅尺的适用范围。随着光电技术、微电子技术、以及数字通信技术的快速发展,光栅尺的系统检测精度可以做到±0.5μm 和±1μm,运动速度可以做到72m/min,但其稳定性深受光栅尺结构、材料、热平衡、以及安装、现场工况、使用环境等多重因素的影响。而现场工况主要包括伺服轴的最大快移速度、机床加工过程中是否存在振动等几个因素。这一点往往容易被忽视。

4.直线光栅尺在加工中心应用中出现的故障及解决措施

4.1 光栅尺硬件报警

当光栅尺出现硬件损坏、反馈电缆线路接触不良或断开时,数控系统将会直接出现光栅尺硬件报警。此时应首先排除光栅尺线路是否存在问读数头运送小车密封条读数头光电池 用于平衡热膨胀光栅尺光源题,最快的办法就是用一根好的反馈电缆替换。如果线路方面问题排除掉,就要考虑光栅尺是否损坏。如果光栅尺没有备件,而系统又是双位置环结构,这时可以通过打表先确认丝杠的反向间隙有多大,如果反向间隙较小不影响零件加工精度,这时可以先考虑临时切除光栅尺,加强加工零件的抽检,尽快购买备件。这种情况在双位置环结构的数控机床上是经常使用的。要强调的是,上文描述的“传统三段式结构的伺服轴” 和“丝杠、伺服电机轴一体化结构的伺服轴” 在使用光栅尺时,实际上就构成了双位置环的结构,可以视机床状态临时切除光栅尺。尤其是后者,切除光栅尺的风险更小。同样,对于直线电机式的伺服轴,在任何情况下是不能随便切除光栅尺的。原因很简单,此时光栅尺还充当了伺服系统的速度环,不可切除。除非该伺服轴采用了双光栅尺的结构,一个用作数控系统的速度环,一个用作位置环。当然,在条件允许的情况下可以尝试更换光栅尺读数头、清洗光栅尺定尺部分,或许能够解决问题。

4.2 零件加工尺寸出现飘移

零件加工尺寸出现飘移可能涉及到多方面原因,首先要根据故障所在伺服轴的结构进行分析,逐步验证、理清是机械方面出了问题还是电气控制系统方面出了问题。由于系统没有出现报警,又是双位置环的结构,可以尝试先切除光栅尺进行零件试切,如果加工零件出现好转或正常,说明该故障不是机械方面的问题,而是光栅尺方面出现了问题,可考虑更换光栅尺或检查光栅尺电缆。相反,如果零件加工尺寸现象未变或出现化,基本上就可以排除光栅尺而锁定是机械方面的问题了,可以由此展开进一步的排查。比如,丝杠螺母磨损、丝杠轴承坏、丝杠背帽松动、伺服电机联轴节磨损等等。当然也有极少数情况出现伺服驱动、伺服电机或数控系统方面的问题,但这种情况出现的比例不足10%。

4.3 CNC系统出现光栅尺硬件连接报警

光栅尺硬件连接报警本身的含义是光栅信号在某一时刻未传送到CNC 系统而被CNC 系统发现。在很多高速加工中心中,比如牧野高速加工中心,由于切削速度高,余量大,机床有时会出现光栅尺硬件连接报警。这时,就要对机床伺服轴的结构、加工情况等方面进行综合分析。首先考虑的是光栅尺反馈电缆及接口连接是否出现松动,是否出现电缆断线现象,第一时间进行紧固或确认。其次,要对机床加工工况进行仔细分析、观察,如机床是否出现振动,加工是否出现异常噪声等。必要时通过降低机床加工倍率、调整切削余量、更换刀具、检查主轴拉到机构、紧固机床地脚螺钉等措施进行排查,锁定故障源并予以解决。

另一方面,要结合光栅尺本身动态性能进行分析。由前面分析可知,光栅尺读数头最大移动速度是决定光栅尺动态性能的重要指标之一。在机床快速移动时,光栅尺读数头可能会丢失掉定尺上的部分刻度信号,从而出现硬连接报警。此外,如果光栅尺安装不好,读数头与密封条过度摩擦,也可能会导致读数错误或读数头损坏。此时也可以通过降低机床倍率进行排查,确认光栅尺是否损坏。这一点不容忽视。

5.直线光栅尺的合理取舍

5.1直线光栅尺的使用寿命与成本

由于直线光栅尺特殊的结构和工作原理,使得光栅尺的使用寿命除了受自身结构、材料、热稳定性等因素影响外,还严重受到外界环境、工况、安装等因素的影响。从现场使用情况来看,进给速度较低的数控机床平均寿命一般在2-3年,环境好的工位可以达到5 年以上,甚至更高,维修成本基本在可接受范围。而高速加工中心的光栅尺使用寿命明显降低,平均寿命大部分不足1 年,其中又以粗加工工序的加工中心最为严重。以神龙汽车公司缸盖L7 线为例说明如下:X、Y、Z 坐标轴均安装了直线光栅尺,各轴的最大进给速度为20000mm/min,最大快移速度为65000mm/min,几乎挑战到了光栅尺的速度极限。该设备零件加工质量非常稳定,工艺节拍符合要求,但该工序四台加工中心有一个共同的特点就是加工中途光栅尺硬件连接报警故障率较高、光栅尺损坏较频繁,严重时寿命只有1 个多月。而这些光栅尺的市场售价一般在1.5 万元至2.5 万元之间,这样的话就会对生产成本造成极大的影响。无独有偶,神龙汽车公司缸体L3线的高速加工中心中也出现同样的问题,光栅尺频繁损坏,维修成本居高不下,Heidenhain 术人员多次到现场进行分析,提出增加气源精过滤装置,但最终问题并未彻底解决。

5.2直线光栅尺的合理取舍

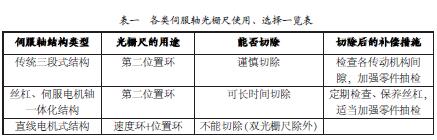

光栅尺的使用涉及到两个方面的问题,一是备件昂贵且采购周期较长; 二是光栅尺损坏后在没有备件及时更换的情况下,由于大家对各类加工中心伺服轴的结构和控制原理缺乏深入的理论支撑和实践数据的总结,在切除光栅尺后对零件加工质量过度担忧,甚至诚惶诚恐,造成了不必要的焦虑和管理资源的浪费。因此,我们有必要对各类伺服轴的结构进行深入剖析并对症下药。针对不同类型的数控伺服轴的结构,光栅尺的使用、选择可归纳为表一:

“传统三段式结构” 的伺服轴,在早期数控机床中普遍使用。由于机械传动机构较多,累计误差较大,且不稳定,一般采用了光栅尺作为第二位置环进行补偿。这类机床一般在五年以内机械传动和丝杠磨损较少,通过打表确认机械间隙后是可以短时间切除光栅尺的。但对于工作10 年以上的机床,机械磨损较大,切除光栅尺后就会存在一定的质量风险,必须加大零件监控力度,比如提高抽检频次等。对于加工尺寸本身就不太稳定的机床而言,光栅尺是严格禁止切除的。

“丝杠、伺服电机轴一体化结构” 式的伺服轴,在伺服驱动正常的情况下光栅尺的作用仅仅用于补偿丝杠螺母间隙的波动。对于加工中心而言,丝杠螺母安装精度较高,正常情况下丝杠反向间隙在0.01mm 以内且非常稳定。因此这一类的伺服轴经过精度检查后完全可以长时间切除光栅尺,改用“定期检查、保养丝杠,适当加强零件抽检” 的措施。当然,对于使用年限较长的丝杠,根据磨损情况可以针对性的准备备件进行更换。这样就可以大大减少光栅尺的消耗从而降低生产成本。这一方案,在缸体L3 线和缸盖2、L7 线部分设备上得到了验证。“直线电机式结构” 的伺服轴,由于光栅尺既充当了控制系统的速度环,也充当了位置环,因此,这一类机床的光栅尺是不允许被切除的。当然特殊的双光栅尺伺服轴除外。

6.结束语

由于光栅尺使用的高成本和特殊工况下的高损耗,使得我们有必要对光栅尺的选择和取舍进行再认识。不是越贵重的东西越适用,我们完全可以根据零件加工尺寸的精度要求和数控伺服轴的结构类型进行灵活取舍,既要保证零件加工质量,也不能盲目选择而产生浪费。质量和成本的双赢才是我们真正需要追求的价值。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息