摘要:分析了回转支承堵塞孔的加工现状,介绍了加工堵塞孔的钻镗床结构、主要技术参数和工作原理,并对钻镗床的性能特点进行了论述,实践证明,采用该钻镗床加工堵塞孔,提高了加工精度和生产效率,工人的劳动强度和工件的废品率明显降低。

关键词:回转支承钻镗床圆盘刀库加工

回转支承堵塞孔在轴承滚动体的装配中起着举足轻重的作用。目前,堵塞孔一般采用普通钻床或摇臂钻床来加工, 主轴驱动常常采用普通三相异步电动机配置减速箱的有级调速方式,该方式传动不稳定,结构复杂,不能实现无级调速;夹紧工件和刀具装夹时采用手动夹紧,效率低下;钻孔时刀具进给方式采用液压驱动的滑台结构,定位精度和加工精度低;另外,传统加工设备没有考虑自动排屑机构,防护较差,均不利于生产加工和环境保护。对于尺寸较大的回转支承,堵塞孔的加工工艺相对复杂,加工精度主要依靠操作者的经验,批量生产时,生产效率低下,加工成本大大增加。

本文介绍的加工回转支承堵塞孔的钻镗床, 采用液压装置对工件进行自动装夹找正, 圆盘式机械手刀库实现自动换刀。根据转盘轴承工艺要求以及所加工产品的特点,采用一次装夹完成钻、镗多种加工工序,加工过程自动化,极大地提高了加工效率,降低生产成本,满足用户个性化要求。

1 、机床结构及工作原理

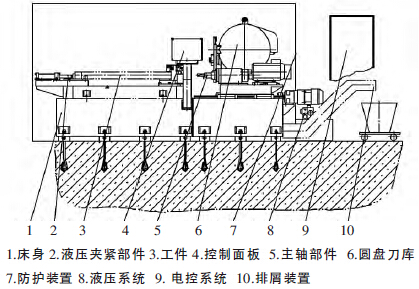

TK615 机床结构如图1 所示,主要由主轴部件、床身部件、液压夹紧部件、控制面板、圆盘刀库、液压系统、排屑装置、电控系统和防护装置等组成。床身为整体铸件结构,固定在地基上并支承工作台,工件放置在工作台上,用两定位柱定位,依靠液压缸顶紧,同时液压自动找正工件、夹紧。由PLC 控制的两个电机分别驱动拖板水平进给和主轴切削。钻削动力头固定在可沿直线滚子导轨单元移动的拖板上, 采用伺服电机通过滚珠丝杠副驱动, 从而实现钻削动力头的水平进给运动。驱动电机为大功率主轴伺服电机,可无级调速。镗削动力头的主轴装刀结构为自动拉紧、液压松开的标准锥度配合刀柄结构,有关动力参数符合要求。

图1 机床结构图

圆盘式刀库安装在床身侧面, 具有自动换刀功能,刀盘由滚子凸轮机构驱动及定位,用来交换刀具位置,进而为拔刀和插刀做准备,机械手换刀装置为滚齿凸轮机构,主轴到达换刀位置后,在PLC 控制下由机械手交换刀具以及拔插刀具,使主轴上更换新的刀具,减少加工过程中非切削时间。该机构结构简单, 成本较低,换刀可靠,换刀过程快速准确。

电气控制系统采用PLC 作为主控制单元,模拟量输出模块结合伺服驱动单元, 实现了机床的精确进给以及圆盘刀库的全自动控制。配置触摸屏,操作界面采用人性化设计,操作简单明了,并实现了实时监控。系统具有主轴准停功能, 通过主轴电机内置的位置编码器,实现准停控制,准停角度任意设定,实现了加工过程自动化,极大地提高了加工效率。液压站提供必要的液压驱动动力源, 整个系统为3 个相对独立的液压回路,分别用于工件推料、压紧、主轴换刀时的松、拉刀。推料油缸压力0.8 MPa,压紧油缸压力3 MPa,拉刀油缸压力4.5~5.5 MPa。采用排屑和冷却水箱一体的自动排屑机, 切屑被自动输送至切屑箱中,冷却部分包括冷却泵及箱体等,冲刷切屑并冷却和润滑刀具。

机床工作时,先启动液压和冷却系统,工件放置在工作台上,依靠液压缸顶紧,两定位柱定位,然后再启动自动加工程序。拖板进给到换刀位,主轴旋转到对刀位置,刀库自动将刀具安装到主轴上。主轴高速旋转,拖板按设定速度、进给量进给,钻削后退出,主轴到达换刀位置后停止,得到换刀指令,主轴准停,由机械手完成换刀动作,再进行下一次加工,如此循环,直至加工完成。机床具备自动换刀装置,能一次装夹完成钻、镗多种加工工序,也可满足多种型号工件的加工需求,实现加工过程自动化,节省了人力和时间,极大地提高了加工效率,减少生产成本。

2 、性能特点

(1) 本机床在总体方案和控制系统的设计上,采用了最新的设计理念,在结构上进行了大胆创新。具备高可靠性、高精度和良好的操纵性,最大限度满足了堵塞孔加工的工艺要求。

(2) 进给系统采用交流伺服电机驱动和滚珠丝杠传动方式,进给配置精密减速器,使输出扭矩更大。

(3) 主轴采用镗削动力头, 主轴调速采用伺服电机实现无级调速;主轴头采用标准锥孔,刀具拉紧方式为自动拉紧,液压松开。

(4) 动力头移动配置滚子式滚动直线导轨, 具有承载大、刚度大、摩擦力小、无爬行的特点。

(5) 机床由PLC 集中控制,具有控制可靠、组态灵活、体积小、功能强、速度快、扩展性好、维修方便等特点。

(6) 机床床身、导轨、工作台、动力头等零部件的设计均采用高刚性的设计原则, 以满足精密和高效加工的需要。

(7) 全封闭防护, 减少切削液油雾和噪声对环境的污染;润滑油可回收,避免与切削液混合,减少切削液的消耗。

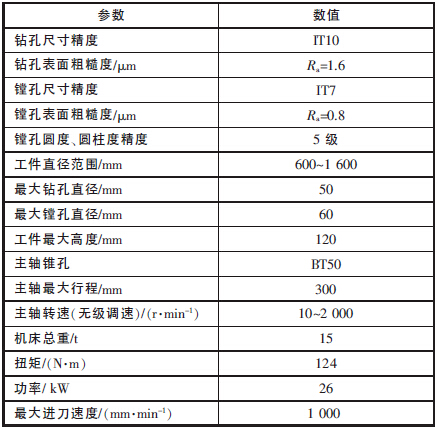

3 、机床主要技术参数

表1 机床主要技术参数

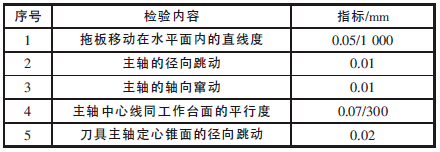

表2 机床精度及检验标准

4 、结束语

该机床结构合理,功能完善,经轴承制造商使用表明:与传统普通钻床或摇臂钻床相比,生产效率和工件的加工精度均有较大提高, 工人的劳动强度和工件的废品率明显降低,达到了预期的目的,满足设计要求。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com