TK6920 浇灌定位组合镗轴动态特性分析及应用

2016-7-14 来源:武汉国威重型机床股份有限公司等 作者:陈水胜 胡海 杨哲 严进

摘要: TK69 系列大型数控落地铣镗床是《国家中长期科学和技术发展规划纲要》( 2006—2020) 和国家统计局《战略性新兴产业分类( 2012) 》重点发展的项目,其主轴的动态性能直接影响到机床的加工精度。结合TK6920 主轴的功用,提出一种浇灌定位组合镗轴,基于机床有限元法对其动态特性进行了分析和试验验证,得出该镗轴具有良好的抗振性能和结构工艺性,满足重型机床高速、高精、高效的需要。

关键词: 铣镗床; 组合镗轴; 动态特性; 抗振性; 结构工艺性

现代数控机床正向高速度、高精度、高刚度方向发展[1]。TK6920 重型数控铣镗床是一种性能优良、加工工艺范围广泛、精度及生产效率较高的设备,也是《国家中长期科学和技术发展规划纲要》( 2006—2020) 和《战略性新兴产业分类( 2012) 》中重点发展的高端技术装备。该机床一次装夹就可完成钻、扩、镗、切沟槽和平面铣削加工,如果再配上高精度的数控回转工作台,一次装卡便可完成5 个面的多道工序的加工,是冶金、能源、电力、船舶、核电等行业大型零件加工必不可少的加工设备。为了满足机床高速、高精、高效的切削加工要求,需要机床结构具有更高的强度、刚度、热稳定性和抗振性等性能。当前,国产的该类机床主轴转速一般在2 ~ 1 200 r /min之间,国外同类机床转速可以达到2 500 r /min; 在高速性能指标上国产与国外的同类机床相比较还有一定差距,对生产效率的进一步提高有一定限制。而主轴作为机床传递主运动、提供主切削速度的关键部件,主轴转速直接决定着加工效率,并且其动态性能好坏直接影响着机床最终加工性能[2]。因此,对TK6920重型数控铣镗床高速主轴的优化设计、动态性能分析和实验验证尤有必要。

1、灌定位组合镗轴的结构

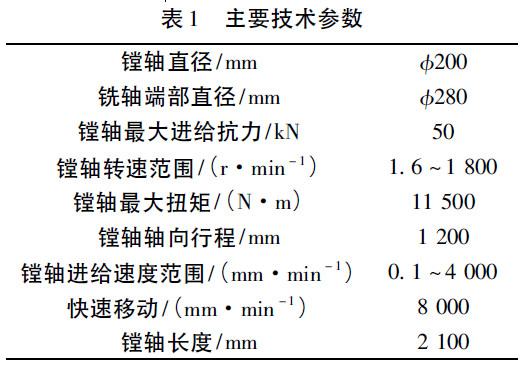

以TK6920 /80 × 50 数控落地铣镗床为例,主要技术参数见表1。

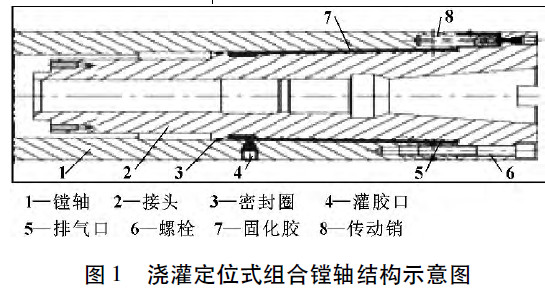

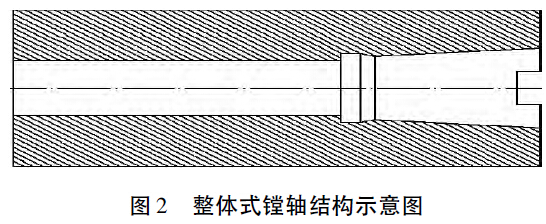

浇灌定位组合镗轴如图1 所示,整体式镗轴如图2 所示。浇灌定位组合式镗轴分为两部分: 镗轴头部和镗轴尾部,两部分分开进行加工,接头2 后端轴颈与镗轴1 的内孔配合,接头2 前端的定位轴肩靠在镗轴1 的端面上,并由螺栓6 固定,接头2 上有用于装卡刀具的锥孔,在镗轴1 上有内锥孔,接头2 外部有锥面,内锥孔与锥面之间形成锥环形缝隙,锥环形缝隙内浇灌有固化胶7,镗轴1 与接头2 之间还连接有传动销8,传动销8 与接头2 之间也浇灌有固化胶7。传动销8 的作用是同螺栓6 一起承受接头2 与镗轴1 之间的扭矩[3]。

TK6920 数控铣镗床采用3 支撑主轴结构。这是由于主轴跨距较大,3 支撑可以有效减少主轴弯曲变形。这3 个支撑中,前支撑和中间支撑分别由1 对角接触球轴承组成,其型号为B71952E T P4S UL。这2对角接触球轴承采用背对背的组合方式,2 个轴承共同承担径向载荷,还可以承受双向的轴向载荷。后排轴承由1 对深沟球轴承组成,其型号为61948M-P5。这对轴承是辅助支撑,安装时在径向要保留必要的游隙,从而避免主轴安装轴承处轴径和箱体安装轴承处孔的制造误差引起的干涉。

2、镗轴有限元动态特性分析

主轴是机床最重要的部件之一,其前端安装刀柄和刀具,直接参与切削加工,其性能直接影响到零件的加工质量以及加工效率等。机床加工工件时所受的切削力变化较大,引起的振动也很大,严重影响加工质量,为此必须对机床进行动态特性分析。模态分析法和谐响应分析是目前研究机床动态性能的最主要方法,模态分析可以判断出主轴的设计是否合理、振型是否影响加工精度; 谐响应分析可以预测结构的持续动力特性,从而验证主轴结构能否克服共振、疲劳,以此对主轴进行结构优化,使其满足机床对加工质量的要求。

2. 1、镗轴的三维建模

进行有限元分析所用的软件是ANSYS,但是鉴于其建模功能的缺陷,首先用SolidWorks 软件进行建模,然后导入ANSYS 进行分析。建模时忽略了一些对有限元分析结果影响不大的因素,如一些小圆角、倒角和凹槽等[4]。

2. 2、镗轴刚度分析

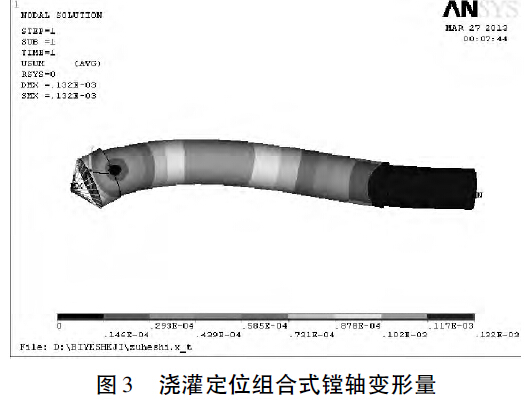

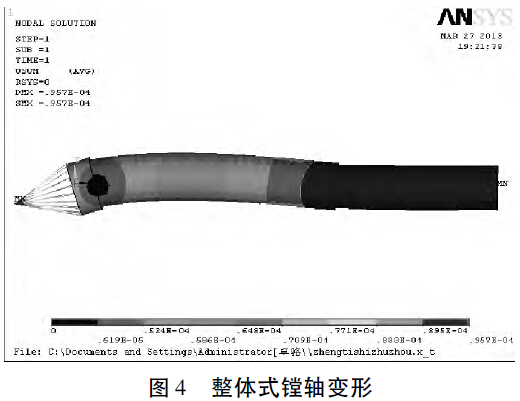

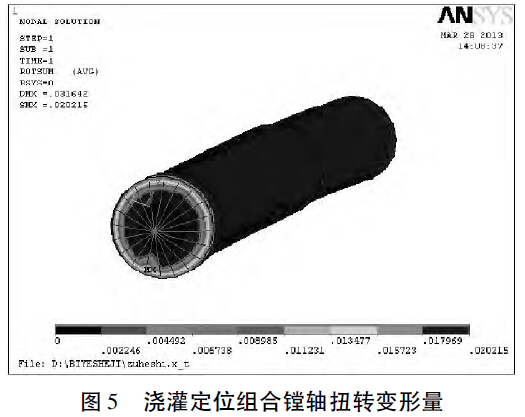

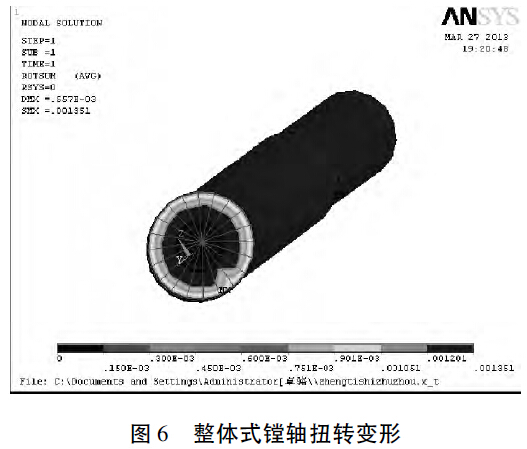

根据机床加工性能要求,设定镗轴最大扭矩为T = 11 500 N·m,最大切削力为Fc = 50 000 N,依据经验公式计算最大进给力为: Ff = 0. 4Fc = 20 000 N。单元选Beam188,设定主轴的弹性模量、泊松比和密度,划分网格,施加约束,施加载荷( 切削力、进给力和扭矩) ,得到的主轴静力变形如图3、图4所示,扭转变形如图5、图6 所示。

在最大扭矩的作用下: 浇灌定位组合镗轴扭转变形为0. 02,整体式镗轴扭转变形为0. 001 4。实际应用中很少出现因强度不够而导致主轴疲劳断裂失效的情况,可能会出现的是切削力作用下刚度不足而出现的变形过大,又或者会产生振动使加工精度受到影响的现象。所以有必要比较一下这两种主轴的刚度是否能满足使用要求。

主轴的刚度就是指其在外载荷作用下抵抗变形的能力。刚度的计算公式如下:

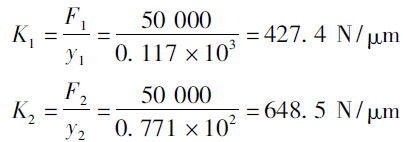

式中: F 为切削力,y 为变形量,K 为刚度。根据ANSYS 分析结果,分别算出浇灌定位组合镗轴和整体式镗轴的刚度K1和K2为:

查资料知,浇灌定位组合镗轴的刚度完全能够满足工作的需求; 从计算结果看整体式镗轴的刚度比浇灌定位组合式镗轴好一些,这与实际情况相符。

2. 3、镗轴动力学分析

浇灌定位组合镗轴与整体式镗轴的动力学分析有所不同,因为浇灌定位组合镗轴头部与尾部是用固化胶TS355 粘接起来的,而整体式镗轴不存在粘接,所以要将固化胶部分看做是结合面。结合面通常采用弹簧阻尼单元来模拟,计算出刚度和阻尼就可以进行结合面的等效代换。结合面的接触刚度和接触阻尼对整机动态特性影响很大,研究表明: 结合面特性对机床整机性能有很大的影响,机床的静刚度中,30% ~50%取决于结合面的刚度特性; 机床阻尼值的90%以上来源于结合面的阻尼特性,60%的机床振动问题源于结合面[5 - 6]。所以合理选择等效结合面的参数至关重要。固化胶层的厚度是影响结合面参数的一个主要因素,选择合适的浇灌厚度对机床动态性能的影响不言而喻。灌胶工艺所用的定位胶材料没有铸铁高,定位胶越厚,其刚性越差,但若定位胶太薄,粘接强度又不够,故在灌胶过程中应严格控制定位胶的厚度[7]。经过试验分析验证,得出锥环形缝隙最佳厚度为2. 5 mm[3]。

2. 3. 1、镗轴模态分析

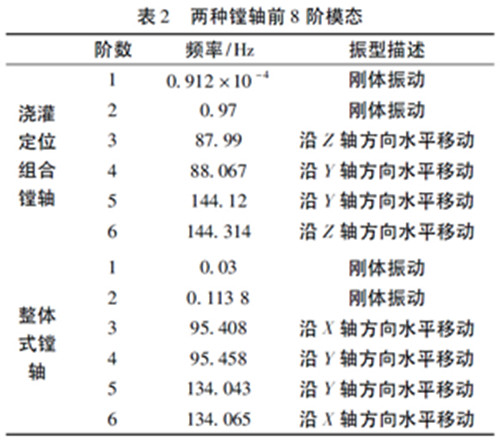

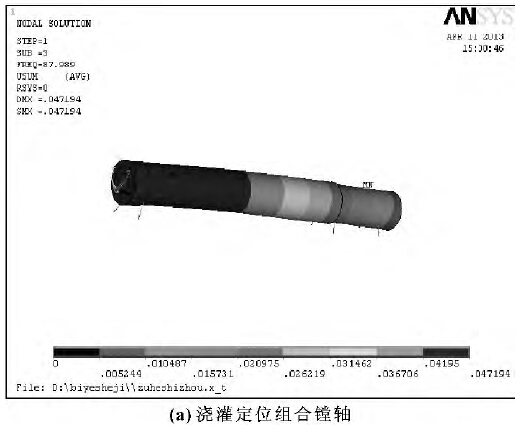

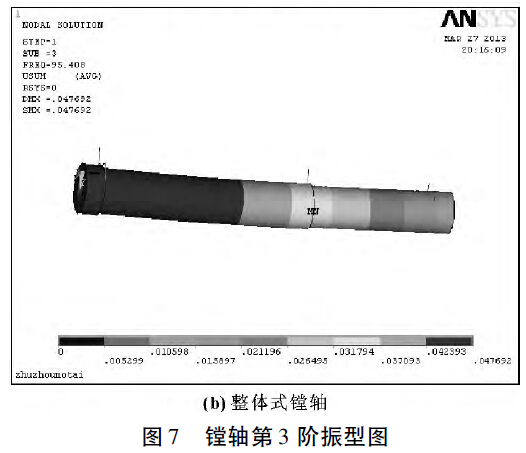

选用Block Lanczos 方法进行模态提取,文中提取浇灌定位组合式主轴和整体式主轴的前6 阶模态( 表2) ,第3 阶振型见图7

由表2 可得出以下结论:

( 1) 镗轴前两阶频率很小,约等于0,属于刚体振动,可以忽略。

( 2) 镗轴第3 阶和第4 阶频率较为接近,可以视为重根,第5 阶与第6 阶频率较为接近,都可视为重根。

( 3) 浇灌定位组合镗轴1 阶固有频率为88 Hz,2 阶为144 Hz; 整体式镗轴1 阶固有频率为95 Hz,2阶为134 Hz。

( 4) 镗轴工作转速为2 ~ 2 500 r /min,固有频率范围为0. 03 ~ 41. 67 Hz,与镗轴固有频率差距较大,工作时不会发生共振。

2. 3. 2、镗轴谐响应分析

谐响应分析是确定结构在承受随时间正弦( 简谐) 变化的载荷作用时稳态响应的一种技术[8]。机床在工作中,镗轴会受到周期性的激振力的作用,如果因为没有提前预测而使机床发生共振,尤其是工作过程中的镗轴受到的激振频率与其固有频率接近时,不仅影响加工精度,还会对机床造成损坏,影响机床使用寿命,因此对镗轴进行谐响应分析很有必要。

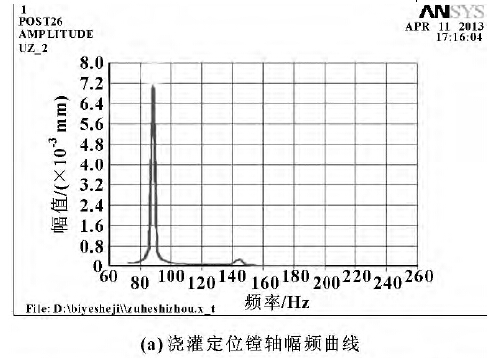

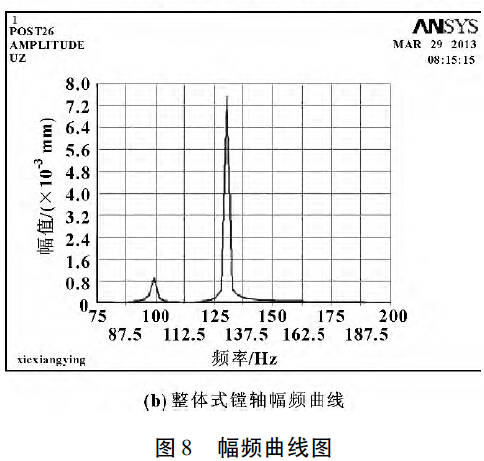

对浇灌定位组合式镗轴和整体式镗轴分别进行谐响应分析,加载激振力为UZ 负方向,大小9. 8 N,频率范围分别为65 ~ 200 Hz 和70 ~ 200 Hz,分10 个载荷子步计算主轴1 阶固有频率和2 阶固有频率附近的响应[8],谐响应分析结果如图9 所示。

从图8 可以看出: 浇灌定位组合式镗轴的激振频率的峰值发生在93 和145 Hz 左右,整体式镗轴的激振频率峰值发生在90 与135 Hz 左右,与模态分析的结果相符合,且浇灌定位组合镗轴的位移幅值比整体式主轴的要小,由此得出浇灌定位组合镗轴的抗振型性较好一些,结构也趋于合理。

3、实验验证

机床主轴作为与刀具直接相连的关键部件,其动态性能对机床综合机械加工性能有直接的影响。通过上述的分析与研究得出: 浇灌定位组合镗轴的刚度、强度等机械性能指标不仅能满足使用要求,还具有良好的动态性能; 既满足机床高转速、高刚度的要求,又具有良好的抗振性和结构工艺性。作为高速、高精和高效的TK6920 机床的组合镗轴,在工程应用上是否与研究结果相符,还需对机床的实际加工性能进行试验验证。

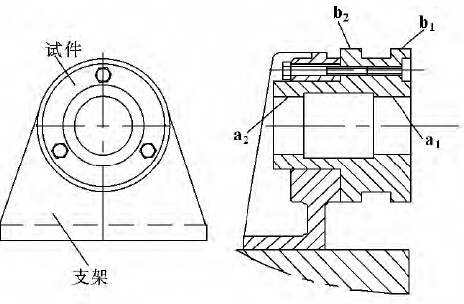

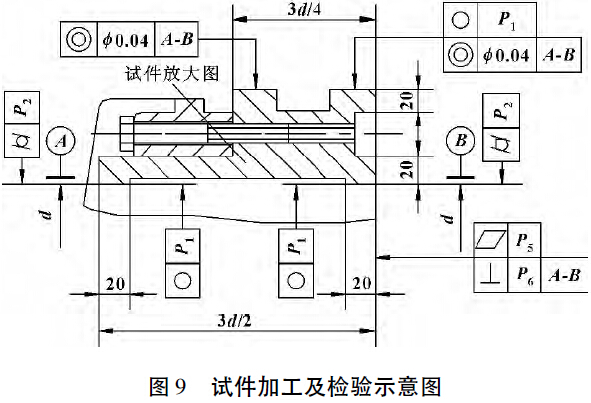

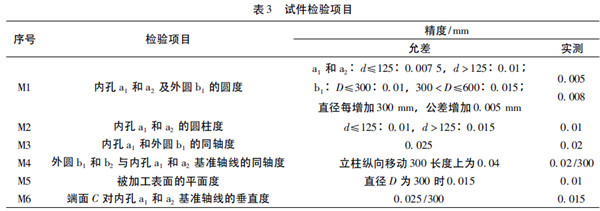

参照现行机床行业执行的产品质量标准《GB/T5289. 3-2006 卧式铣镗床检验条件精度检验第3 部分: 带分离式工件夹持固定工作台的落地式机床》,对试件进行切削加工,验证机床的工作精度。

加工及检验示意图如图9 所示,试件材料为铸铁( HT250) ,用螺钉紧固在夹具的安装支架上,主要加工面为内圆表面a1、a2,外圆表面b1、b2。镗孔直径d 应等于或略大于镗轴直径。车削直径D 的确定应使( D - d) /2 的值等于或略小于平旋盘径向滑块的最大行程。检验项目如表3 所示。

从表3 可以看出: 使用了上述组合镗轴的TK6920 机床实际加工精度在国家标准所允许的误差范围内,并且加工精度高出30% ~ 50%。试验数据表明: 浇灌定位组合镗轴的动态性能好,机床加工精度高。

4、结论

通过对浇灌定位组合镗轴的动态特性分析和实验验证得出以下结论: ( 1) 浇灌定位组合镗轴的刚度、强度都满足使用要求; ( 2) 浇灌定位组合镗轴的动态性能好,既满足机床高转速、高刚度的要求,又具有良好的结构工艺性和抗振性; 工艺上,浇灌定位组合镗轴分两部分加工,相对整体式镗轴而言加工起来较为简单,精度也容易保证; 抗振性上,浇灌定位组合镗轴创造性地在镗轴头部外圆和尾部内圆设置了锥环形缝隙,这个缝隙里面充满具有黏、弹性的固化胶,阻尼系数大,可以起到减振、吸振的作用。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息