汽车中桥减速器外壳螺纹数控铣削加工技术研究

2020-4-21 来源:包头职业技术学院 数控技术系 作者:陈 雪

摘要: 螺纹铣削是目前较先进的螺纹加工方法,较传统的螺纹加工方法具有非常明显的优势。不仅可以更加高效的加工出精度和质量更好的螺纹,而且是降低螺纹加工成本和工人劳动强度的有效方法。主要论述了螺纹加工方法和螺纹铣刀的选择以及螺纹铣的特点,并结合平时工作中的加工经验和收集到的一些资料,以汽车中桥减速器外壳上的内螺纹铣削为例,以标准编程实例方式加以探讨,希望能起到抛砖引玉的作用,能对各位读者一些启发。

关键词: 螺纹铣削; 数控铣削; 加工

0 引言

随着数控加工技术的快速发展,螺纹加工方法已经不再拘泥于采用丝锥、板牙手工攻丝或套扣等传统的螺纹加工方法。螺纹铣削是目前较先进的螺纹加工方法,较传统的螺纹加工方法具有非常明显的优势。尤其是对汽车减速器行业中的大直径螺纹加工而言,是以往困难而费时的螺纹加工得到了很大的改变。不仅可以更加高效的加工出精度和质量更好的螺纹,而且是降低螺纹加工成本和工人劳动强度的有效方法。

本文主要论述了螺纹加工方法和螺纹铣刀的选择以及螺纹铣的特点,并结合平时工作中的加工经验和收集到的一些资料,以汽车中桥减速器外壳上的内螺纹铣削为例,以标准编程实例方式加以探讨,希望能起到抛砖引玉的作用,能对给位读者一些启发。

1 、螺纹加工方法的选择

在机械制造中加工螺纹孔的方法有很多种,其中包括有攻螺纹、螺纹挤压成形、套扣、螺纹车刀车削螺纹等。其中攻螺纹是一种常用的加工螺纹的方法。但是攻螺纹主要用在小孔的螺纹加工上。对于大直径螺纹用丝锥加工时,需要大功率的机床驱动。当攻螺纹的孔径超过 20mm 甚至 100mm 的孔时,就增加了出现断裂的危险,如果丝锥断在被加工螺纹孔时,堵塞螺纹孔,可能会报废昂贵的工件。还有对于一些有特殊结构要求的不允许有过渡扣或退刀槽等特殊要求的零件时,传统的螺纹加工方法也是很难进行有效地加工的。因此,对于公称直径较大的螺纹加工或特殊结构要求的螺纹加工,如没有过渡扣或退刀槽结构的螺纹,最好的加工方法就是螺纹铣削。

2、 螺纹铣刀的选择

螺纹铣削加工方法采用的是专用刀具—螺纹铣刀。目前,最常用的螺纹铣刀主要有两种类型,一种是整体式( 如图 1 所示) ,另一种是机夹式( 如图 2所示) 。整体式螺纹铣刀主要应用在螺纹直径在16mm 以下的螺纹加工。机夹式螺纹铣刀主要应用在螺纹直径在 16mm 以上的螺纹加工。整体式螺纹铣刀的外形很像圆柱立铣刀与螺纹丝锥的结合体,但它的切削刃与丝锥不同,刀具上无螺纹升程,加工中的螺纹升程依靠机床插补运动实现,因此左右螺纹都可以加工[2]。

图 1 整体螺纹铣刀

图 2 机夹式螺纹铣刀

3 、螺纹铣的特点

3. 1 螺纹铣的优势

螺纹铣作为一种先进的螺纹加工工艺,与传统的攻丝加工工艺相比,具有很多的优势。

(1) 加工质量优于攻螺纹。由于螺纹铣削加工进给方向和攻螺纹的进给方向相反,是在孔底开始并向上移动,铣刀被带到孔的底部,斜着下去,然后开始切削,沿 360°拉升并斜向切出,能提供足够的空间让切削掉下,螺纹质量较高。

(2) 由于目前螺纹铣刀的制造材料为硬质合金,加工线速度要比高速钢丝锥高很多,故采用螺纹铣削,加工精度高,且加工效率高。

(3) 一把螺纹铣刀可以通过编程来实现加工左、右旋向的内、外螺纹,且不受螺纹结构的限制。

(4) 有了螺纹铣削可得到 100% 的螺纹深度,更重要的是螺纹铣被认为比攻螺纹更安全。如果螺纹铣刀断裂,它将往下掉在孔里,不会破坏工件,取出即可,不会导致零件报废。故采用螺纹铣,切削力大幅度降低,这一点对大直径螺纹加工时,尤为重要,解决了机床负荷太大,无法驱动丝锥正常加工的问题[3]。

(5) 对于加工高硬度材料和高温材料,如钛合金等。螺纹铣同样显出非常优异的加工性能和超乎预期的长寿命。

(6) 如果加工公称直径不同、螺距相同的螺纹,丝锥和螺纹铣相比,在成本上丝锥高。因为需要不同直径的丝锥才能完成,但采用螺纹铣刀只需一把刀具通过数控程序就可实现。

3. 2 螺纹铣的劣势

虽然螺纹铣是一种先进的螺纹加工工艺,有诸多优点,但螺纹铣也不是没有缺点及自身的局限性。

(1) 螺纹铣削加工所用数控机床必须具备三轴联动且具有螺旋线插补功能。

(2) 如果螺纹直径较小,但深度又比较大的情况下,考虑到加工刚性和让刀的问题,仍然适合丝锥加工。

(3) 铣螺纹的方式受到机床铣圆精度的影响比较大。

(4) 螺纹铣刀的价格比丝锥昂贵,单件生产时不适合采用螺纹铣。

综上所述,目前螺纹铣仅仅适用于大直径的螺纹的加工,且这种加工主要应用于箱体或壳体类零件上。

4、 螺纹铣削加工实例分析

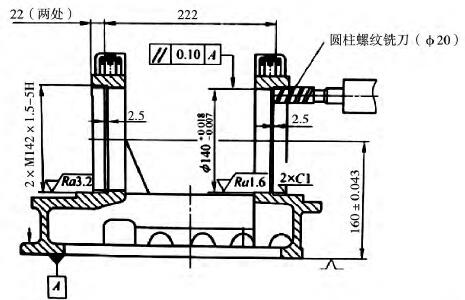

汽车减速器外壳上的螺纹孔很多通常都是成组呈均匀分布或对称分布。如图 3 所示为汽车中桥减速器外壳加工示意图,加工 2 × M142 × 1. 5 - 5H 的内螺纹孔,螺纹孔深 22mm。由于螺纹直径较大,传统的攻螺纹是无法满足的,必须使用螺纹铣刀进行螺纹铣加工。内螺纹铣削加工需要数控机床必须具备三轴联动且具有螺旋线插补功能,因此选用配置FANUC 18i - M 数控系统的 H63 韩国起亚卧式加工中心[4]。

图 3 汽车中桥减速器外壳加工示意图

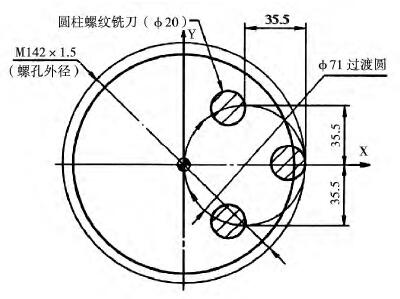

图 4 铣内螺纹孔走刀路线图

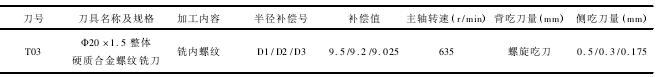

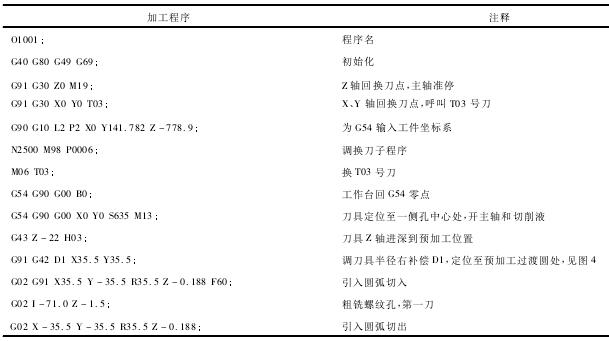

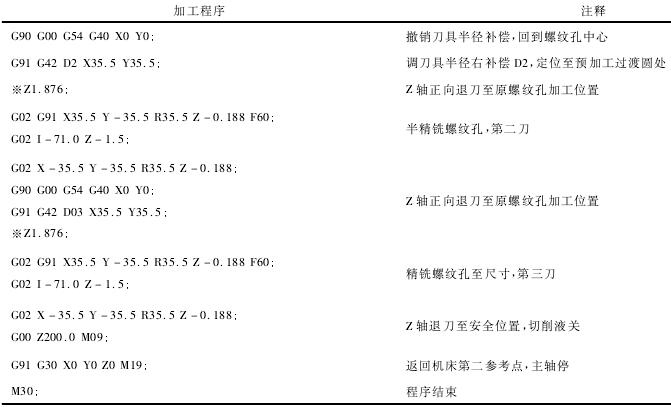

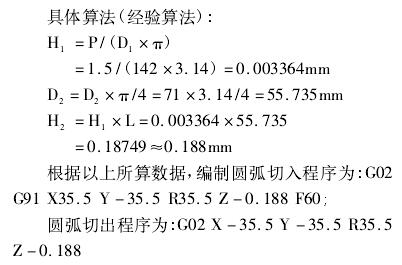

假设 M142 × 1. 5 - 5H 的内螺纹底孔已经预先加工好,其内螺纹底孔直径为 Φ140mm,内螺纹的单边加 工 余 量 为 0. 65P = 0. 975mm,分 三 次 加 工,0. 975mm的单边余量依次分配为 0. 5mm、0. 3mm、0. 175mm。加 工 汽 车 中 桥 减 速 器 外 壳 上 的 2 ×M142 × 1. 5 - 5H 时所用的工艺参数,如表 1 所示。下面是汽车中桥减速器外壳零件 M142 × 1. 5 -5H 内螺纹的数控加工程序,加工程序如表 2 所示。以上是铣螺纹孔的程序,程序中反复出现的Z - 0. 188和 Z1. 876 两个 Z 轴移动量,如不认真分析会觉得不可思议,弄不清楚为什么在过渡圆弧切入和切出时加了一个 Z 轴负向进刀( Z - 0. 188) ,其实这由有加工螺纹方式决定的,目的是防止螺纹重复切入切出时刮伤螺纹侧面。因此,为解决此问题,需要在圆弧切入与切出时,Z 轴要按照螺纹升角逐渐升高。也就是按照螺纹旋转一周的螺距 ( P =1. 5mm) 匀速上升。为大大这一要求,需要计算以下几个数据: ( 1) H1: 螺纹的升高率。( 2) L: 切入切出过渡圆弧长。( 3) H2: 过渡圆弧升高量。( 4) D1: 螺孔外 径 Φ142mm。( 5 ) D2: 过 渡 圆 直 径 Φ71mm。( 6) P: 螺距 1. 5mm。

表 1 刀具使用表

表 2 M142 × 1. 5 - 5H 内螺纹的数控加工程序

由于此程序在加工时全部采用的是 G91 增量值进给,当铣削整圆一周时 Z 轴负向进了 - 1. 5mm,再加上两个过渡圆弧切入切出时 Z 轴又多进的距离为: 0. 188mm × 2 = 0. 376mm,Z 轴实际负向移动了: 1. 5mm + 0. 376mm = 1. 876mm,当第二刀开始切削前,必须退回到原加工点的位置,所以程序编程成Z 轴正向退刀 1. 876mm,达到两刀位置重合的目的。

5、 结语

以上是笔者对螺纹铣削加工的一点心得体会,螺纹铣削加工方法较传统的螺纹加工方法具有非常明显的优势,尤其是对汽车减速器行业中的大直径螺纹加工而言,是以往困难而费时的螺纹加工得到了很大的改变。不仅可以更加高效的加工出精度和质量更好的螺纹,而且是降低螺纹加工成本和工人劳动强度的有效方法。因此,提升了汽车技术研发和改进过程中的加工技术手段。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息