PCB数控钻床工作台部分的动力学仿真与分析

2019-3-5 来源:安徽机电职业技术 南京林业大学 作者:刘顺 张冬冬 韩雪

摘要:以六钻头龙门式 PCB数控钻床工作台部分为研究对象,应用 SolidWorks软件建立其三维模型,通过 ADAMS软件建立工作台部分的刚柔混合模型并进行仿真分析,发现了工作台支撑板对系统的动态特性影响较大.因此,要提高工作台部分运动过程中的定位精度,有效的方法是对支撑板进行拓扑优化,利用 ANSYS软件的拓扑优化模块,在保证刚度的基础上,尽可能减少其质量,改进原有的支撑板结构,提高工作台进给系统的动态特性.

关键词:动态特性;动力学;拓扑优化

0 引言

PCB(printed circuit board)数控钻床是加B板的专用设备,钻孔是印制电路板加工非常重要的一道工序,在印制电路板加工领域占有重要的地位,而钻孔的效率和精度是检验 PCB 数控钻床钻孔性能优劣的重要标准.PCB数控钻床分 X、Y 和Z 三个运动方向,Z方向是钻孔的下钻运动,而 X、Y 向实现定位运动.在钻孔过程中电机的频繁启动,同时启动和停止的高加速度,对工作台运动方向上的定位精度提出高要求。工作台部分零件的装配精度和运动过程中的动特性对工作台运动方向上的精度有重要的影响.

1、PCB数控钻床工作台部分的结构组成

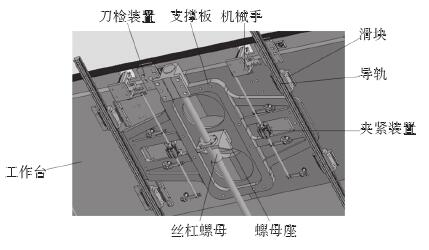

本文以典型的六钻头龙门式 PCB 数控钻床为例,研究工作台部分进给系统,以典型的旋转电机加滚珠丝杠作为驱动,应用SolidWorks软件建立三维几何模型,结构组成如图1所示.

工作台部分主要包括传动部分,导向部分和夹紧系统三大部分.传动部分由联轴器、滚珠丝杠和丝杠螺母组成的丝杠副、工作台支撑板组成,将电机的旋转运动转变为工作台的直线运动,通过支撑板将运动和动力传递给工作台.导向部分由高精度的滚动导轨和滑块组成,实现工作台部分的支撑和精密导向.而夹紧系统由气动装置、夹紧气缸和气缸座组成,实现工作台上 PCB板的固定和夹紧.另外,在工作台前端边缘,还安装有刀具检测装置和机械手换刀装置.

图1 六钻头 PCB数控钻床工作台部分装配图

2 、PCB数控钻床工作台部分虚拟样机模型建立与分析

在工作台部分三大组成系统中,夹紧气缸主要实现工作台 PCB板的夹紧,在工作台运动过程中对系统的动静态特性影响较小,分析时可以忽略,而进给系统是工作台部分传递运动与动力,其受力变形和振动对工作台定位精度有重要影响.在进给系统中联轴器和滚珠丝杠对工作台部分系统的动态特性影响不大,视为刚体.滚动导轨系统在工作台沿Y方向进给运动中起到导向与支撑作用,由于安装稳固,本身结构变形小,对整个工作台部分系统的影响不大,视为刚体.对于目前六钻头的数控钻床为减小工作过程中的振动,工作台普遍采用花岗石材料,所以其振动、结构变形小,也视为刚体.

2.1 ADAMS

软件系统动力学分析ADAMS软件 广 泛 用 于 机 械 系 统 的 动 力 学 分析,可以建立包括刚体和柔性体的复杂动力学模型,通过软件分析可以避免复杂的理论动力学模型,直观的了解机械系统中结构部件的运动与受力情况.ADAMS软件 动力学分析是运用其 内 部 的 Solver求解器完成,求解器的理论基础是运用 Euler-La-grange 方法得到动力学方程,再运 用 New -Raphson方法求解.对于简单的多刚体动力学模型,忽略了机械系统各构件的受力变形.简单的受力变形较小的机械零部件,仿真结果与实际误差较小,但受力复杂的机械系统中,重要零部件的弹性振动和变形不可忽略,不能将其看为简单的刚体,而将其视为柔性体,建立刚柔混合动力学模型.于刚体运动的位移和柔性体内部的弹性位移相互耦合,所以刚柔混合动力学模型的分析也比较复杂.

2.2 工作台部分刚柔混合模型的建立

ADAMS软件进行动力学仿真建立柔性体的三种方法,前两种是利用 ADAMS软件建立柔性 体适用于几何形状规则简单的柔性体,对于几何形状复杂的机械结构零件,建立柔性体比较困难,所以应用 ANSYS软件对三维零件的几何模型进行网格划分,建立有限元模型

,导入到 ADAMS 软件中进行动力学仿真分析.

(1)简化模型

根据工作台部分运动过程中的受力情况以及各个部件之间的装配关系和作用,不考虑机械手换刀装置、刀具检测装置、以及气动夹紧装置等零部件对运动 动力分析的影响,简化三维模型.

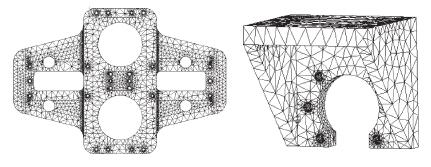

(2)将工作台支撑板、丝杠螺母座等零件的三维

几何模型依次导入到 ANSYS软件中,选择合适的单元类型 mass21和solid92,确定常实数,添加材料属性,进行网格划分,建立支撑板、丝杠螺母座等零件的 ANSYS有限元模型,如图2所示

.

图2 支撑板和丝杠螺母座有限元模型

(3)建立 ANSYS有限元模型的外连接点和刚性区域,并生成

ADAMS软件能够识别的中性模态(MNF)文件.

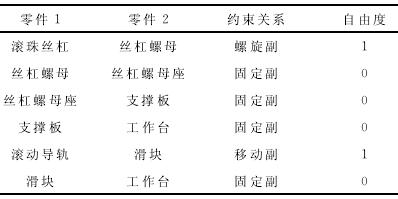

(4)将SolidWorks软件建立的简化虚拟装配模型导入到 ADAMS软件,添加材料属性,添加构件之间的约束,在工作台上施加载荷,建立工作台部分多刚体系统动力学模型.构件之间的运动副约束之间关系如表1所示.

(5)将支撑板、丝 杠螺母座 等几何模型 生成的MNF文件导入到 ADAMS软件中,通过外连接点和刚性区域衔接,代替工作台部分多刚体动力学模型中的支撑板、丝杠螺母座等重要零件模型,完成工作台部分刚柔混合动力学模型的建立.

表1 构件之间的约束关系

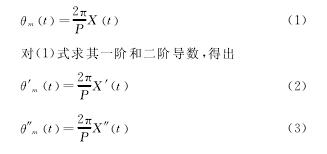

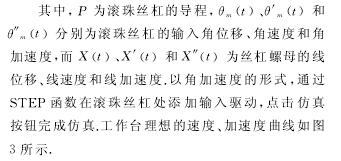

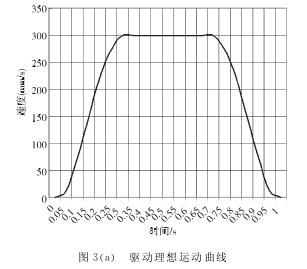

(6)建立好刚柔混合模型后,设置仿真终止时间为1s,仿真步数为1000步.理想情况下工作台部分系统的输入为:

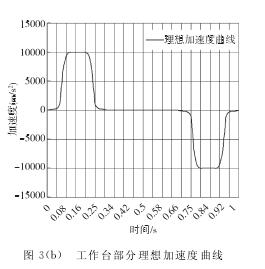

按照上述建模方式,分别建立以支撑板和丝杠螺母座为柔性体的刚柔混合模型,执行仿真,并选择工作台上坐标点为测量点,得到分别以支撑板和丝杠螺母座为柔性体的加速度运动曲线,如图4所示.

通过图4的仿真结果可以看出,高速高精度的工作台进给系统中,支撑板和螺母座的弹性变形会影响工作台部分的瞬态定位误差,从而影响工作台的定位精度.但丝杠螺母座的弹性变形对工作台部分的定位误差影响并不明显,而以支撑板为柔性体的加速度曲线对工作台的动态特性影响较大.

工作台支撑板是系统的薄弱环节,所以要提高工作台的动态特性,需要针对支撑板结构进行优化设计,在保证刚性的基础上,合理减少支撑板材料,改进结构,提高工作台部分系统的动态特性.

3 、工作台支撑板的结构优化和改进

PCB数控钻床工作台支撑 板 是工作台部分进给系统中非常重要的零件.起到连接丝杠螺母座和钻床工作台,传递运动和动力的作用.在工作台频繁高速的启动与停止过程中,产生较大惯性力,工作台支撑板受力变形,导致钻孔过程中的定位误差.拓扑优化是寻求最优的拓扑结构,利用 ANSYS软件的拓扑优化功能,以支撑板的柔顺度为目标函数,体积为约束函数,寻求最优的材料分布,通过减少支撑板结构的材料,使工作台运动系统中的惯性力减小,提高工作台运动过程中的结构刚度.

3.1 支撑板结构平面拓扑优化过程

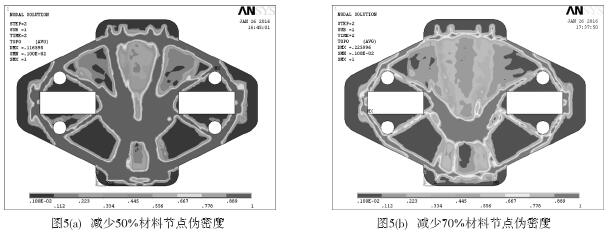

根据支撑板在进给系统中和工作台、丝杠螺母座的装配关系和受力情况,在支撑板连接点处添加固定约束和载荷力.根据支撑板的材料,确定弹性模量为1.22×105 MPa、泊 松 比 为 0.25 和 材 料 密 度7800kg/m3,选择迭代次数为12次,材料减少的优化目标,执行优化.查看减少 50%和 70% 材料时的节点伪密度分布,优化结果如图5所示.

3.2 优化结果分析和结构改进

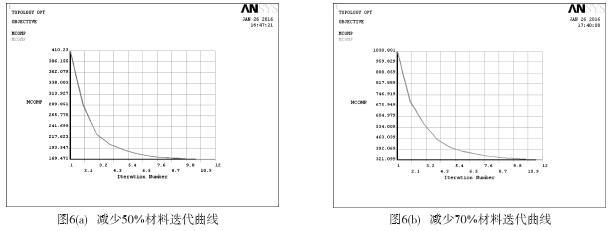

利用 ANSYS软件的后处理模块功能,分别查看减少50%和70%材料时的目标函数的优化迭代曲线,如图6所示.

通过图6可以看出,减少50%材料时的最小柔度为169.471m/N,而减少70%

材料时的最小柔顺度为321.099m/N,所以减少50%材料时的柔顺度最小,材料的结构刚度最大.通过拓扑优化给支撑板的结构改进提供了参考,根据支撑板结构的节点伪密度分布情况,合理减少材料结构,保证结构刚度.

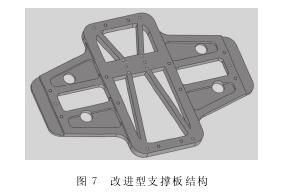

改进后的支撑板结构如图7所示

4 、结论

通过 ADAMS软件的动力学仿真分析,工作台支撑板的弹性变形对系统产生瞬态的定位误差,其刚性对工作台的加速度影响较大,而其他零部件的弹性变形对工作台的加速度影响较小,通过拓扑优化改进原有支撑板结构.结果表明,改进后的支撑板结构对工作台部分的动态特性有了一定的改善.在实际的生产应用过程中提高了该型号的数控钻床工作台的定位精度。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息