数控钻攻中心加工刀纹问题剖析

2022-12-12 来源:沈阳机床股份有限公司 作者: 于春明

摘要 :本文阐述了钻攻中心在3C行业手机零件加工过程中出现的刀纹问题,并详细分析了刀纹的成因,以及在切削过程中产生刀纹的影响因素,最后针对对如何消除此类刀纹提出了机床的整改方向。

自2015年以来,钻攻机市场异常火爆,以手机为代表的3C行业表现出井喷的态势,手机零件的加工对机床的要求越发严格,以手机摄像头支架为例,对加工精度的要求为±0.02mm,对加工表面的要求更为严苛,要求接近镜面效果,表面刀纹必须均匀有序,不能出现局部跳跃刀纹,以及象限点接刀纹。正因如此,很多品牌的机床难以达到客户的验收标准,其中有机床品质的问题,有机床使用的问题等。本文将以手机摄像头支架为例,来剖析影响其加工效果的因素。

1 .刀纹问题描述

东莞一手机零件加工厂商使用两种不同品牌的机床,进行同一零件的加工,使用相同的加工程序,相同的夹具以及刀具,最终加工结果却有很大差异。图1所示为加工的零件。

图1 手机摄像头支架

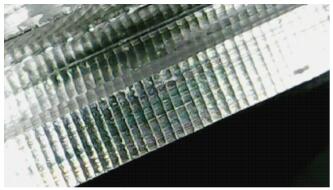

零件名称:某品牌手机摄像头支架;零件材质:不锈钢316L;全序加工时长:9min30s。零件检测采用电动放大镜,通过电脑采集放大镜下的零件图像,放大镜的倍数为20倍。A机床切削为合格品,采集后的刀纹图像如图2所示。

图2 A机床切削合格品样件

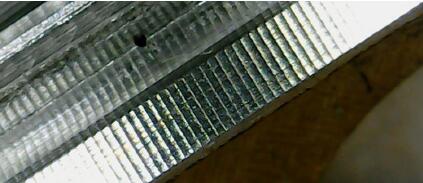

图2刀纹均匀有序,深浅一致,无明暗交替纹路,无破损刀纹,目视表面平滑规则明亮,手触无划痕感。使用B机床进行切削采样,如图3所示。

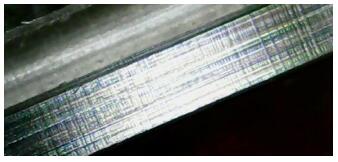

图3 B机床切削不合格品样件

从图3可以看见间断性的宽刀纹,使得整体刀纹突显出宽窄不均,目视会发现零件表面有跳跃性深刀纹出现。

针对这种不规则刀纹的现象,我们进行展开分析,排查影响刀纹的多种因素以及刀纹的成因进行分析。

2.切削测试分析

为了使测试更加准确,我们重新排查了影响切削产生刀纹的各种因素,第一,检查机床地脚是否松动。对机床四个地脚进行重新排查,重新校核了机床工作台的水平;第二,检查刀具。看刀具是否有磨损,重新校核了刀摆,确保刀摆数值控制在0.002mm以内。第三,检查夹具。排查夹具是否会在加工过程中引发振动。

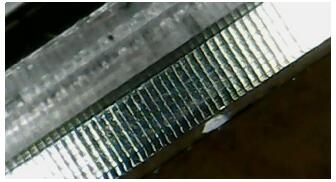

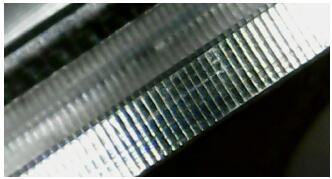

(1)不同进给速度切削测试通过以上案例分析,我们对机床进行了深度测试,寻找其加工过程中的薄弱环节。首先调整不同的进给速度进行切削测试。其他切削参数保持不变。测试结论如图4、图5、图6、图7所示。

图4 切削速度300mm/min

图5 切削速度500mm/min

图6 切削速度700mm/min

图7 切削速度900mm/min

根据不同的切削状况可以发现,当切削速度变低时会发现非常明显的异常刀纹,现对其进行分析。

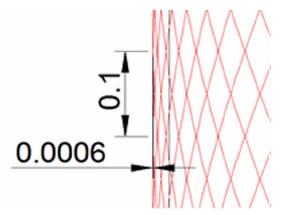

刀纹产生的原因是刀具与零件的相对运动后留下的痕迹。当切削速度为900mm/min时,进行分析:主轴转速9000r/min,每转进给量=进给速度/转速;每齿进给量=每转/齿数,经计算每转进给量为0.1mm,使用的是4刃刀具,那么每齿进给量为0.025mm。对实际工件进行测量,如图8所示。

图8 工件加工尺寸测量

倒角边有效刀纹边长度为13mm,在放大镜下可观测的刀纹数量为128条,最终可以得出,刀纹实际间距约为0.1mm。由此可以推断,实际上是刀具每转一圈留下一个刀纹。现对刀具进行检测分析,如图9所示。

图9 刀具实际测量

用千分表对刀具进行测量后发现,四个齿高度不一样,具体数值如表1所示。

表1 刀刃测量值

由此可以推断,实际切削过程中,最终只有第一齿在零件上留下刀纹。

(2)刀纹形成机理分析现对刀纹形成机理进行分析,以切削速度900mm/min为例。如图10、图11所示。

图10 切削示意图

图11 切削示意图(放大100倍)

刀具以900mm/min速度切削,切深0.02mm,最终刀纹情况如图11所示,刀纹理论间距0.1mm,刀纹理论深度0.0006mm,表面粗糙度Ra约为0.3um左右,符合实际切削效果。当切削速度为700mm/min时,主轴转速9000r/min,每转进给量为0.08mm,刀纹深0.0004mm;当切削速度为500时,主轴转速9000r/min,每转进给量为0.055mm,刀纹深0.0002mm;当切削速度为300mm/min时,主轴转速9000r/min,每转进给量为0.033mm,刀纹深0.0001mm。

图12 不同切削速度下的刀纹

由此可见,当进给越低时,正常产生的刀纹越浅越窄。那么机床振动对其产生的影响越明显。

3.异常刀纹成因分析

根据刀纹的表象,以及之前的分析,现从理论角度对其分析产生的原因。

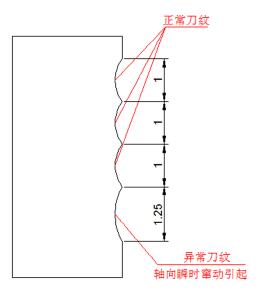

(1) 轴向窜动产生的影响轴向窜动造成的刀纹状况分析,如图13所示。

图13 轴向窜动产生理论分析

轴向瞬时窜动对切削的影响如图12所示,其影响主要表现为偶尔会出现一条宽或者窄的刀纹,但刀纹深浅没有影响。其形成的原因主要为传动系统瞬时窜动,如丝杠预压丢失,传动轴安装精度引起的瞬时应力释放等。

(2)机床振动产生的影响

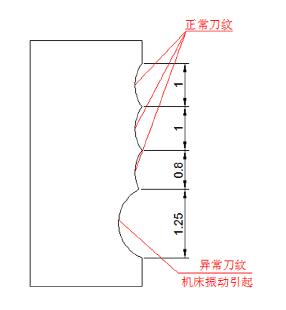

机床振动对刀纹产生的影响如图14所示。

图14 机床振动产生的影响

如图14所示,机床振动产生的刀纹效果,刀纹宽窄会发生变化,刀纹深浅也会发生变化,同时对相邻的刀纹也会产生影响。分析其产生的原因,主要有两部分,第一,工作台振动引起的,考虑其方向,主要为XY轴传动系统、工作台、滑座、床身等影响。第二,主轴箱振动引起的,考虑其方向主要为Z轴传动系统及立柱、主轴箱等影响。现对AB两机床做振动分析,分析数据如表2所示。

表2 振动分析数据

通过表2振动分析可以看出,在500Hz以内,B机床出现十二阶固有频率,A机床出现十阶固有频率,说明B更容易引起振动,通过阻尼比对比发现,A机床抗振动性能更好。A机床优于B机床主要有以下几点:第一,机床大件结构,A机床大件外形结构及筋格设计更合理,刚性更强;第二,三轴丝杠结构,对比发现两台机床丝杠结构不同,那么在设计机床时需要重点关注丝杠的适用性,而不是完全根据丝杠厂家的推荐来;第三,导轨结构,导轨结构不单能够影响机床的传动精度,而且对整机的连接刚性影响非常大,在机床选择功能部件时,需严格关注;第四,机床联接刚性,主要关注机床的装配工艺。

4.整改后机床切削测试

根据之前分析,我们对B机床进行了相应的调整,调整部分有装配环节,传动系统及大件结构,然后进行切削测试,如图15所示。

图15 调整机床后切削样件

通过上图可以看出,此B机床已经能够达到A机床的切削效果,经客户检验,已经完全满足客户的出厂要求。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息