汽车轮毂加工方法与工艺分析

2024-1-8 来源: 山东电子职业技术学院 作者:王秀明

【摘要】: 以深槽轮辋为例,阐述兼具使用性能优点和加工成本优势的压力成形制造工艺。通过分析轮毂的材料、结构及加工方法,详细介绍了轮辋生产过程及所用装备,并展望未来生产技术的特点和发展方向。

【关键词】: 深槽轮毂 ; 锻造加工 ; 工艺过程 ;特点

1. 序言

汽车作为现代化的交通工具,其数量越来越多。车轮是汽车必须的、基本的和重要的部件,其安全性、经济性及外观质量是目前使用者关注的主要指标。不同车辆的轮毂结构不同、材料不同,其加工工艺也不相同。通过分析车辆轮毂常使用的材料及加工方法,着重介绍具有深槽结构的家用汽车铝合金轮毂加工工艺及其特点。

2. 汽车轮毂的材料及制造现状

2.1 轮毂结构与材料

轮毂是汽车支撑轮胎的圆形结构,由轮辋和轮辐组成,轮辋和轮辐可以是整体式的、永久联接式的和可拆卸式的。轮辋常使用的结构有深槽轮辋和平底轮辋,并在此结构上有不同的改进,比如对开式轮辋、半深槽轮辋、平底宽轮辋及全斜底轮辋,用于不同的场合。

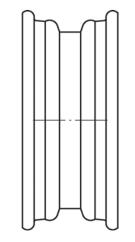

深槽轮辋如图 1 所示,断面中部呈凹槽形,有凸缘结构,用于安放轮胎,肩部向中间倾斜4° ~6°。该结构简单,刚度大,质量较小,对于尺寸小、弹性大的轮胎安装比较方便,因此适用于轿车及轻型越野车。平底轮辋是货车常用的结构形式。

图 1 深槽轮辋

常见的汽车轮毂有钢质轮毂和铝合金轮毂。钢质轮毂强度高,常用于大型载货汽车,质量较重 ; 铝合金轮毂质量相较要轻很多,相同体积的铝合金轮毂比钢质轮毂轻 2/3 左右,符合如今低碳的使用理念,且导热快,散热性能好。

2.2 轮毂常用加工方法

目前铝合金轮毂的生产方法有铸造法、锻造法、冲压法和旋压法。我国铝合金轮毂仍然以低压铸造为主,随着技术的发展,其加工工艺不断进行变革。

铝合金的铸造工艺主要有 4 种 : 重力铸造、低压铸造、反压铸造和挤压铸造。大部分的铝合金车轮采用低压铸造生产,这是铝合金车轮铸造工艺中的主要技术。铸造车轮需要准备铸型,熔炼金属,浇筑冷却凝固成形后取出铸件,工序多、设备大,产品容易出现缩孔、缩松等质量缺陷,特别是铸件尺寸较薄的情况下,更容易出现质量问题。

为了解决铸件容易出现的问题,铝合金车轮也在使用锻造 - 旋压工艺生产,其生产过程为 : 预制锻坯→模锻成形→旋压成形→热处理→ CNC 机械加工。锻件在满足使用要求的前提下,有更小的壁厚、更高的强度,具有明显的优势。

3. 轮毂加工特性分析

永久联接式轮毂结构如图 2 所示,其轮辋和轮辐单独生产后,可以采用焊接的方式进行联接。深槽轮辋属于套筒类结构,壁厚度较小,尺寸相差不大,可以使用板料通过压力加工的方式进行生产,以此为原理设计轮辋的制造工艺 ; 对于轮辐,可以沿用旋压工艺配以机械加工。随着制造技术的不断发展,编制的加工工艺应融合信息化技术,利于实现自动化生产,将信息化、智能化和绿色化的特点融入到车轮毂的现代化生产中。

图 2 永久联接式轮毂结构

4. 轮毂的锻压成形工艺

加工前先分析零件结构特点及技术要求,选择合适的毛坯 ; 通过切削加工或者压力加工的方法,改变工件的形状、尺寸、位置和性质,最后形成满足要求的零件。对于深槽轮毂,除了传统的铸造成型工艺,使用锻压成形工艺可以获得性能更加优良的产品。轮辋的毛坯选择精度较高的板料,通过卷圆、焊接及焊缝处理后进行压力加工,形成轮辋结构,然后和轮辐进行焊接,组成完整轮毂。

4.1 卷圆

毛坯材料经过开卷、平整后剪切,酸洗后作为被加工对象。加工成轮毂的第一步是形状的变化,需要使薄板变形,成为和轮辋结构相似的圆筒状。为了减轻劳动强度、提高加工质量,可以利用自动取料机取料后,使用卷圆机把钢板卷成圆形。自动滚圆如图 3 所示,不过此时的圆筒状零件不是封闭的圆形。

图 3 自动滚圆

4.2 焊接

利用焊接技术把开口位置焊接,形成封闭圆筒状加工对象。轮辋的焊接采用闪光对焊技术,在焊缝处不需要额外添加焊接材料,利用电阻热加热融化钢板间对接接头触点,达到预定温度时迅速施加顶锻力,使两个分离表面的金属原子之间接近到晶格距离,完成焊接。其焊缝是母材金属在高温热变形的过程中形成的,该焊接方法具有省时、省力和省能源的优点。为了使焊接后的零件符合技术要求,在焊接前增加一步压平工艺,以减小焊接后非焊接原因产生的误差。焊接原因产生的误差通过相应的手段来解决,利用焊缝刨渣机去掉轮辋焊接后产生的焊渣(见图 4),得到平整的焊接表面,然后压平并强化刨渣后的焊缝,最后进行滚压,使得焊缝和母材平齐,并使用冲切机构切除焊缝两端头。

图 4 焊缝刨渣

4.3 扩口

滚圆焊接后钢板变为等直径封闭套结构,该套筒零件各处直径相等。轮辋是外侧直径大,靠近中间部位直径相对较小。使用扩口机(见图 5)对轮辋进行扩口,将圆筒形工件两端扩大成喇叭口状,该工序保证了滚压成形中工件定位的可靠性,能防止轮缘在滚压成形中因变形量太大而开裂。扩口加工依赖扩口模具,不同直径的轮辋扩口时,需要更换不同规格的扩口模具。

图 5 轮辋扩口机

4.4 滚形

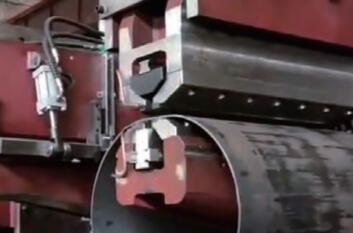

扩口后轮辋进行滚形。滚形属于旋压成形,轮辋的形状通过滚形模具的上下模对金属坯料施加压力,迫使金属在上下模间产生塑性变形。进行 3 次滚形加工,使得轮辋的同轴度、圆柱度及尺寸符合加工要求。第 1 次滚形为预成形,滚压深槽过渡形状,中心要控制准确 ; 第 2 次滚形主要是保证加工形状,保持槽底形状不变,实现胎圈座尺寸到位 ; 第 3 次滚形加工是修正形面,除径向尺寸留合适的加工余量外,轮辋形面与其他尺寸均加工到设计尺寸。滚形机 3 次滚形见图 6。

图 6 滚形机 3 次滚形

4.5 扩张精整加工

对成形后的轮辋以冷滚压的方式进行去毛刺处理,修理轮缘实现圆滑过渡。最后进行圆形校正,即扩张精整加工(见图 7),通过扩张模具的精确扩张,使轮辋成形后的直径满足产品的设计要求。

图 7 扩张精整加工

4.6 其他加工

轮辋的尺寸精度、几何精度在卷筒焊接和压力成形后,已经达到设计要求,是否满足使用条件还需要进行相应的检测。轮辋常进行气密性检测,通过内置在探测器里的气体传感器,检测工件中渗漏出的气体,判断零件是否存在问题,以及问题发生的原因和缺陷的位置。对于符合密封要求的轮辋,可以根据结构特点进行下一步加工,比如冲气门孔等操作。

4.7 压配焊接

加工完的合格的轮辋和轮辐装配在一起,通过图 8 所示压配机将轮辐压入轮辋内,设置好轮辐和轮辋之间的偏距值,确定轮辋和轮辐之间准确的相对位置,利用图 9 所示轮辋轮辐焊接机将两个零件焊接成一体结构。焊接后的轮毂跳动要求比较高,这是直接影响车轮运动性能的主要参数。焊接零件检验合格后,即完成轮毂的锻压生产过程。

图 8 压配机

图 9 轮辋轮辐焊接机

5. 轮毂锻造加工工艺特点

轮毂锻造加工技术的发展,离不开材料技术的发展。对于具有良好可锻性的材料,比如T6061 航空铝、轮辋专用钢等,采用锻压成形工艺加工轮辋具有明显的优势,加工过程中的压力可以改善金属组织,提高金属力学性能,和铸造后再进行切削加工相比,生产效率高,节省加工工时,无切屑,节省金属材料。该加工工艺能够充分利用现代化生产设备,整个加工过程,从取料、卷圆、焊缝刨渣和扩口加工,到 3 次滚压后的精整加工,均可利用集液压技术、气动技术和控制技术等新技术于一体的设备,可以优化生产流程,降低能源损耗,减轻操作人员劳动强度。最重要的是使用该技术生产的轮毂,比铸造轮毂质量轻、强度高、刚强及成品精度高,因此在满足使用要求的前提下,可确保车辆在使用中更加节能,从而减少能源损耗。

6. 结束语

工艺的发展依赖设备的技术水平,工艺的变革促进设备的升级改造。随着机械制造技术的发展,轮毂的锻造工艺会不断地被改进,工艺也会越来越多地使用自动化、集成化和信息化技术,智能制造会逐渐融入并改变生产过程。目前汽车轮毂锻造技术生产效率高、成本低,加工质量合格,满足使用要求,展现了效率和质量的双重优势。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com