数控滚齿机滚刀主轴振动特性研究(下)

2018-10-15 来源:(重庆机床(集团)有限责任公司 作者:李先广 杨勇

3、滚齿机滚刀主轴振动测试数据分析

通过对滚齿机滚刀主轴振动测试信号提出与分析,获得主轴结构时域、频域响应数据,并根据振动加速度数据获得主轴 X 向振型或振动位移数据。为了对表 1 与表 2 中理论数据进行对比分析,对应提取与分析了第 1、3 及 5 阶振动测试响应特性数据曲线。

3.1 滚齿机主轴振动频率响应分析

根据滚刀主轴振动试验信号,提取前 5 阶振动频率值、振动加速度及振动位移响应特性数据。前5 阶振动频率值如表 4 所示。

表 4 滚刀主轴前 5 阶振动频率

由表 4 可知,滚刀主轴前 5 阶振动频率,均大于或偏离滚刀主轴工作转速对应谐次激振频率(滚刀参数:单头滚刀,槽数为 10;工作转速 40 r/min对应一谐次频率为: 1×(40×1×10)÷60=6.67 Hz,二谐次频率为:2×(40×1×10)÷60=13.33 Hz,同理可得三谐次频率为:20 Hz,四谐次频率为:26.67 Hz,五谐次频率为:33.33 Hz;通常情况下,滚齿机工作转速远低于最高转速,则不考虑最高转速对应激振频率),表明主轴设计结构不会出现共振现象,刚度满足工程设计要求,且有优化减重空间。

3.2 振动加速度响应分析

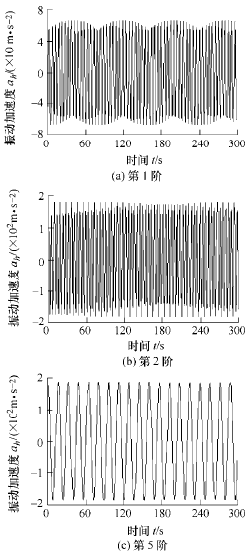

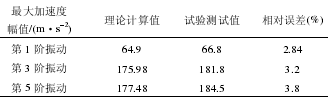

由图 8 可知,当滚齿机工件滚切深度ht =45 mm,主轴转速5n =40 r/min,且均固定不变时,滚刀主轴各阶振动加速度随着滚齿时间均呈等幅值周期性变化,滚刀主轴在 X 方向出现左右摆振,表明滚齿加工中滚刀与工件的摩擦切削啮合,对滚刀主轴振动响应是以周期性动态激励为主要影响。由图8 有,滚刀主轴第 1 阶最大加速度幅值约为 66.8 m·s2,第 3 阶最大加速度幅值约为 181.8 m·s2,第 5 阶最大加速度幅值约为 184.5 m·s2。 根据表 2 与图 8 可得,由滚刀主轴最大振动加速度幅值理论模型计算与测试对比数据的表 5 可知,理论与测试值间的相对误差均小于 5%,即理论计算与测试值的一致性较好,验证了该型号滚齿机滚刀主轴振动加速度响应理论推导模型的正确性,该方法为其他系列滚齿机主轴振动特性理论与试验研究提供经验借鉴与参考作用。 为了深入分析主轴振动特性,将主轴振动测试的加速度值与滚齿转速建立了加速度-转速关系曲线。由图 9 可知,当滚切深度ht =45 mm 且固定不变时,齿轮加工初期与低转速情况下滚刀主轴振动加速度较大;并且随着转速与振动阶次的增加,主轴各阶振动加速度均呈周期性波动逐渐减小,前期波动幅度较大,最后直至趋于平稳。而在滚齿机低转速切削时,主轴出现颤振现象,对齿轮加工精度与质量具有较大影响,明滚齿机在低转速加工初期振动响应影响极为显著。当ht =45 mm,5n =10 r/min 时,第 1 阶最大加速度幅值约为 580.5 m·s2,第 3 阶最大加速度幅值约为 1580.5 m·s,第 5 阶最大加速度幅值约为 1604 m·s2。由此可见滚齿机加工中,高转速滚削齿轮比低转速更为稳定.

图 8 滚刀主轴振动加速度-时间关系曲线

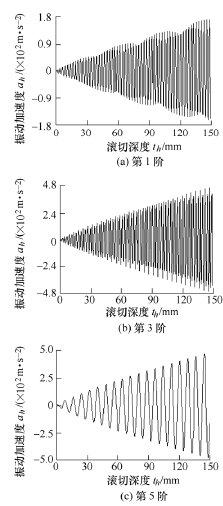

表 5 为滚刀主轴振动最大加速度幅值的理论模型计算与试验测试对比

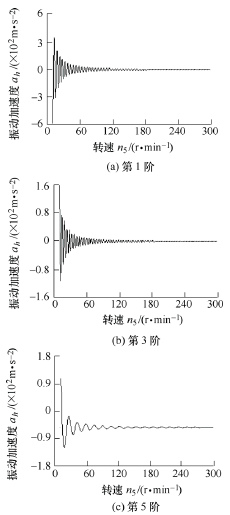

由主轴振动测试加速度值与滚齿切削深度的加速度-切削深度关系曲线图 10 可知,当滚齿机主轴转速5n 为 40 r/min 且不变时,滚刀主轴振动加速度随着滚切深度与振动阶次增加而增大,主轴各阶振动加速度均呈周期性波动逐渐增大,且波动幅度也较大。滚齿机采用大滚切深度切削时,主轴产生颤振现象越严重,将对加工精度与质量造成较大影响,表明随着滚切深度量的增加主轴振动响应影响较为显著。当ht =150 mm,5n =40 r/min 时,第 1 阶的最大加速度幅值达到约 169.4 m·s2,第 3 阶的最大加速度幅值达到约 468.7 m·s2,第 5 阶的最大加速度幅值达到约 478.9 m·s2。由此可见滚齿机加工中,采用小滚切深度量与多刀次滚削齿轮比大滚切深度量更为稳定。

图 9 滚刀主轴振动加速度-转速关系曲线

图 10 滚刀主轴振动加速度-滚切深度关系曲线

3.3 滚刀主轴振动位移响应分析

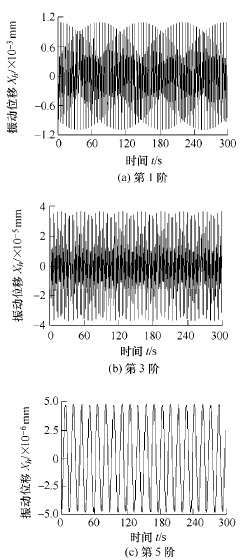

由图 11 有,当滚齿机滚切深度ht =45 mm,主轴转速5n =40 r/min,且均不变时,滚刀主轴 X 方向振动位移随滚齿时间均呈等幅值周期性变化,滚刀主轴在 X 向呈现左右摆振现象;表明滚齿加工中滚刀与工件摩擦切削啮合,对滚刀主轴振动响应是以周期性动态激励为主要影响,但该结构滚刀主轴动平衡效果较好。

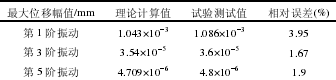

由图 11 可知,当ht =45 mm,5n =40 r/min 时,滚刀主轴第 1 阶的最大位移幅值约为 1.086×10-3 mm,第 3 阶的最大位移幅值约为 3.6×105 mm,第5 阶的最大位移幅值约为 4.8×106mm;当滚齿机主轴转速5n 为 40 r/min,工件滚切深度ht 为 45 mm 时。 由表 1 与图 11 可得,滚刀主轴振动最大位移幅值的理论模型计算与测试对比数据(表 6);由表 6可知,理论与测试值间的相对误差均小于 5%,即理论计算与测试值的一致性较好,验证了该型号滚齿机滚刀主轴振动位移响应理论推导模型的正确性,该方法为其他系列滚齿机主轴振动特性理论与试验研究提供经验借鉴与参考作用。

图 11 滚刀主轴振动位移量-时间关系曲线

表 6 为滚刀主轴振动的最大位移幅值理论模型计算与试验测试对比

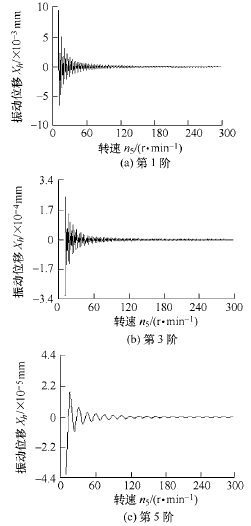

图 12 为获取的机床主轴振动位移与主轴转速建立了振动位移-主轴转速关系曲线,当滚切深度ht为 45 mm 且不变时,在齿轮加工初期与低转速工况下,滚刀主轴振动位移量较大;且随着转速与振动阶次的增加,主轴振动位移量均呈周期性波动逐渐减小,前期波动幅度较大,最后逐渐趋于平稳且变化量很小,表明该主轴系统几何精度及动平衡控制较好。

图 12 滚刀主轴振动位移量-转速关系曲线

在滚齿机低转速切削时,主轴出现颤振,振动位移相对较大,对齿轮加工精度与质量将会产生直接影响,表明滚齿机在低转速加工初期振动响应影响较为明显。当ht =45 mm,5n =10 r/min 时,第1阶的最大位移幅值约为 9.47×103 mm,第 3 阶的最大位移幅值约为 3.18×104 mm,第 5 阶的最大位移幅值约为 4.2×105 mm。由此可见,滚齿机高转速滚削加工齿轮比低转速更为稳定。

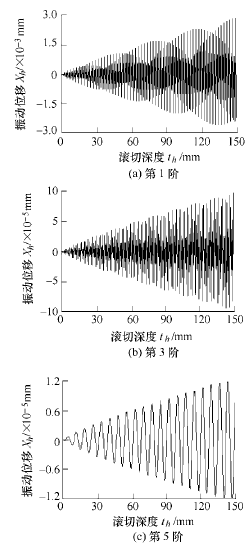

图 13 可知(同理,整理出主轴振动位移量-切削深度关系曲线),当滚齿机主轴转速5n 为 40 r/min且不变时,滚刀主轴振动位移量随着滚切深度与振动阶次的增加而增大,且波动幅度也较大。滚齿机

采用大滚切深度切削时,主轴颤振现象较为显著,对齿轮加工精度与质量的影响大,表明随着滚切深度量的增加主轴振动响应影响较为明显。当ht =150 mm,5n =40 r/min 时,第 1 阶的最大位移幅值约 2.85×103 mm,第 3 阶的最大位移幅值约9.6×105 mm,第 5 阶的最大位移幅值约 1.2×105 mm,由此可见滚齿机齿轮加工中,采用小滚切深度与多刀次滚削齿轮比大滚切深度更为稳定,且振动位移量也较小,可降低或减小滚齿位置偏差。

图 13 滚刀主轴振动位移量-滚削深度关系曲线

由以上分析可知,滚刀主轴在滚齿机低转速加工初期,将会产生较为严重振动现象,但在滚削深度不变情况下振动位移响应逐渐减小,直至趋于平稳。在转速不变情况下,主轴振动位移随着滚削深度的增长而呈波动性快速增加。滚刀主轴在 X 方向的左右摆振,使齿轮齿面出现振纹。因此,滚齿加工中,尽量采用大转速、小滚切量及多刀次切削加工齿轮,使机床主轴振动响应更为稳定,可降低或减少滚齿机振动,从而降低或减少对齿轮加工精度与质量的影响。

4、结论

(1) 采用简支梁与 Euler-Bemoulli 梁理论,推导出滚齿机滚刀主轴振动加速度与位移响应函数模型,并根据主轴结构与加工工艺参数,可直接计算各振动阶次对应的振动加速度与位移数据。

(2) 通过对滚刀主轴振动最大加速度、位移幅值的理论模型计算与测试数据比较分析可知,理论与测试值之间的相对误差均小于 5%,表明理论与试验值一致性较好,验证了该型号滚齿机滚刀主轴振动响应函数理论推导模型的正确性。

(3) 由振动加速度、位移测试数据曲线可知,滚齿机滚刀主轴在 X 方向发生左右摆振,使滚齿切削点产生相应振摆,将造成齿轮齿向、切向或螺旋线锥度误差。

(4) 经对振动加速度、位移分别同主轴工作转速、滚削深度的测试数据曲线分析可知,滚齿加工中尽量提高滚刀主轴转速,降低切削力,采用小滚切深度与多刀次切削加工齿轮,会降低或减少滚齿机振动,从而可降低齿面振纹,确保机床振动响应与加工稳定性,减小或降低机床由振动引起加工误差,提高齿轮加工精度与质量。

(5) 该研究工作为滚齿机工件主轴振动特性,非接触式传感器应用,滚刀主轴与齿轮工件主轴间相对振动特性,以及机床故障诊断等方面问题后期深入、实用性的理论与试验研究奠定了基础。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com