基于Clipper控制器数控伺服系统的PID参数整定

2017-12-4 来源: 天津科技大学机械工程学院 作者:杨峰,董颖怀,薛威,李振亮,朱江

摘 要:介绍了Clipper运动控制器的结构、伺服系统及PID+陷波伺服滤波器。采用板载全数字PFm回路,使得Clipper伺服系统为方向加脉冲信号输出。通过PID交互式调节,获得合理的参数值,达到良好的稳态和动态特性,为数控系统的高精密加工提供基础。

关键词:Clipper;PID + 陷波伺服滤波器;PFm;数控系统

0 引言

Turbo PMAC2是由Delta Tau设计制造的运动控制器中著名的PMAC(Programmable Multi-Axis Controller)系列中Turbo系列产品。Turbo指代高性能的CPU,与PMAC2的接口电路结合,使用最新一代的数字信号处理(DSP)芯片,具有更高的速度和更大的存储空间提高了PMAC系列产品的性能。本文采用Clipper控制器(Turbo PMAC2-Eth-Lite),Clipper在保持低价、整合的同时,提供了强大的控制性能。它采用Turbo PMAC2 CPU,提供4轴伺服或步进控制以及32个通用数字I/O点。此外,Clipper采用通用的以太网和RS232串行通讯方式,方便用户进行控制器与上位机的连接,并可以通过选择轴扩展卡对伺服通道及I/O端口进行扩展[1]。

1 、 Clipper控制系统及其PID伺服原理

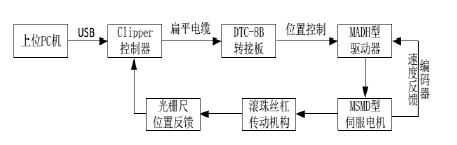

1.1 Clipper控制系统本数控伺服系统采用位置控制(脉冲+方向),通过输入的脉冲的频率来确定伺服电机转动速度的大小,通过脉冲的个数来确定伺服电机转动的角度,本系统中控制器发出10000个脉冲伺服电机转动一圈。由于位置模式可以对速度和位置都有很严格的控制,满足系统的精度要求。在每根轴上安装有光栅尺,伺服电机编码器作为速度反馈,光栅尺作为位置反馈,使得系统为闭环控制[2]。本数控系统由上位PC机、DTC-8B转接板、Clipper控制器、MADH型驱动器(松下MINAS-A5系列)、MSMD型伺服电机、滚珠丝杠传动机构和光栅尺反馈装置构成,如图1所示.

图1 数控系统运动控制构成图

1.2 Clipper控制器PID伺服原理

将偏差的比例、积分和微分通过线性组合构成控制量,对被控对象进行控制,称为PID控制器[3]。

在生产过程中传统PID控制是一种最普遍采用的控制方法,其广泛应用在机电、机械、化工等行业中。随着数控系统控制精度要求的提高,为了保证机床在运行、启动或者停止时不产生冲击、滞后、超调或者振荡,就必须对伺服电机的进给脉冲频率或电压进行加减速控制[4]。

Clipper控制器提供了PID+NOTCH滤波的控制环算法,根据系统的要求在PMAC Tuning Pro2软件中,利用经验方法来整定PID参数,从而达到数控系统的特性要求。PID控制在系统中有反馈和前馈控制,两者进行有机组合,既保留了反馈控制对偏差的控制作用,又能在干扰引起误差前就对它进行补偿,及时消除干扰的影响,从而可以处理大部分的系统特性问题[5]。

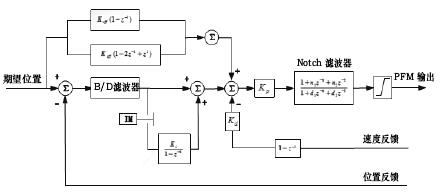

Clipper控制器的PID+NOTCH伺服滤波原理如图2所示。

图2 Clipper的PID+NOTCH伺服滤波原理图

图中Kp(Ix30)比例增益为系统提供刚性,其大小决定系统响应的快慢;Kd(Ix31)微分增益为系统提供阻尼,提高系统的动态特性;Kvff(Ix32)速度前馈增益,克服与速度成比例的潜在位置误差;Ki(Ix33)积分增益可以减少系统的稳态误差;IM(Ix34)积分模式控制积分增益什么时候起作用;Kaff(Ix35)加速度前馈,克服与加速度成比例的潜在位置误差;n1和n2为带阻滤波器参数(Ix36和Ix37),d1和d2为带通滤波器参数(Ix38和Ix39),Ix36~Ix39主要用来阻尼掉一个电机/负载系统动力学的震荡模式,x为电机号。

2 、伺服系统I变量设置

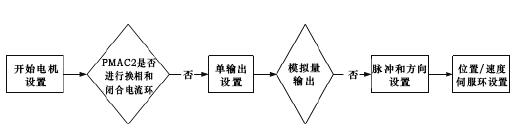

Clipper伺服电机设置流程图如图3[6]所示:

图3 伺服电机设置流程图

参考伺服电机设置流程图进行参数设置,首先设置电机定义的I变量:Ix00为1,电机处于激活状态;Ix01为0,电机不进行换相运算;Ix02为PFM脉冲频率输出设置,3个电机依次设置为$078004、$07800C、$078014;Ix24电机标志模式控制,设置为$800001;I x 2 5 电机标志地址, 3 个电机依次设置为 $ 0 7 8 0 0 0 、$078008、$078010;Ix69

电机输出命令限制,设置为32767(10V);其余I变量为默认值。

伺服IC I变量:多通道伺服芯片I变量为默认值,特殊通道伺服芯片的I变量有以下设置:I7mn0(第m个伺服芯片的第n个通道)为编码器译码控制,设置为8(内部脉冲和方向);I7mn2为捕捉控制,设置为2,在标志n为高捕捉;I7mn6输出模式控制,设置为3,A和B输出是DAC,C输出是PFM(脉冲加方向输出指令)。

3 、 PID+NOTCH滤波器的参数整定

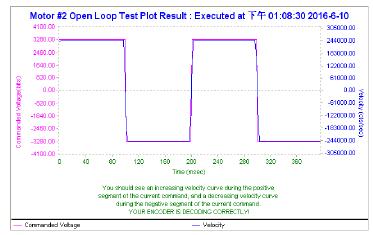

打开Pmac Tuning Pro2软件后,点击“Open Loop Test”进行开环特性测试,测试结果如图4所示。由图可知,电机编码器反馈设置正确,电机运动与指令方向完全相同,可以进行PID调节。

图4 开环测试结果图

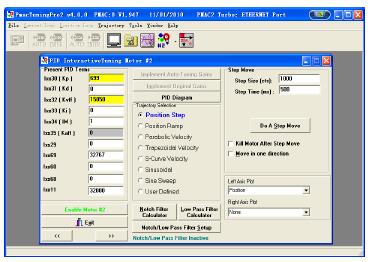

打开PID Interactive Tuning调节窗口,如图5所示.

选择2号电机空载进行调节,进行参数设置,用阶跃响应调整稳态特性[7]。

图5 PID交互式调整窗口

3.1 进行参数初始设置

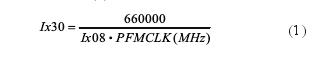

比例增益Ix30由式(1)可得:

式 中 I x 0 8 为 电 机 位 置 比 例 因 子 , 设 置 为 9 6 ;PFMCLK为脉冲频率调制时钟频率,设置为9.83MHz,代入上述公式可得:

微分增益Ix31,从电机的输出控制中减去一个与实际速度成比例的数值,反应误差未来变化的信息,其值可以与Ix32的初设值相等。速度前馈增益Ix32由公式(2)可得:

Servo Freq是伺服频率,本系统伺服频率为2.26k Hz(通过设置I7m00=6527,I7m01=0,I7m02=3时产生的伺服中断频率)。代入上式可得:

由于系统没有闭合电流环,没有偏移和干扰作用在数字电流环上,故将积分增益Ix33设置为0,积分模式Ix34采用默认值为1。

3.2 PID 阶跃响应参数整定

通过查阅资料,可知Ix30与Ix32有内在联系,当两者的数值与初始数值不一致时,Ix30为初始值扩大n(比例因子)倍时,Ix32为初始值的1/n倍。因此给出不同的n

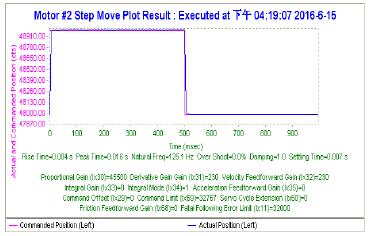

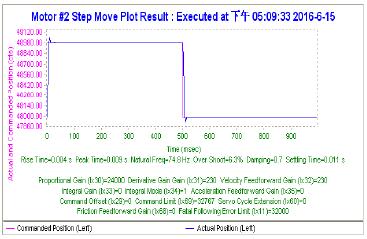

进行初期调试,考虑各响应参数值的大小,取n为65,即Ix30=45500,Ix32=230。此时对应的阶跃响应曲线固有频率比较大,设置Ix31=230(加入阻尼),此时固有频率下降,峰值时间延长,对应阶跃响应曲线1如图6所示。

图6 阶跃响应曲线1

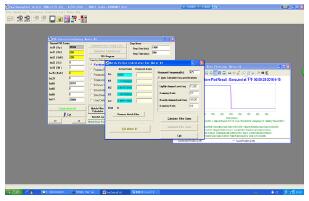

3.3 进行Notch Filter调节

点击“Notch Filter calculator”按钮,进入Notch Filter调节窗口如图7所示,将阶跃响应的固有频率125 Hz输入在“Resonant frequency”处,勾选上“Auto-Calculate Frequency Specifications”自动计算固有频率值。点击“Calculate Filter Gain”按钮,得到对应的Ix36-Ix39计算值,点击“Implement Notch Filter”将得到的5个计算值下载到Clipper中,退出此界面。重新得到一个Ix30=66504,此时系统处于震荡状态,在保证上升时间、峰值时间、稳定时间都小于10ms和超调量小于10%

时,将Ix30设置为24000,对应阶跃响应曲线2如图8所示。

图7 陷波滤波器调节窗口

图8 阶跃响应曲线2

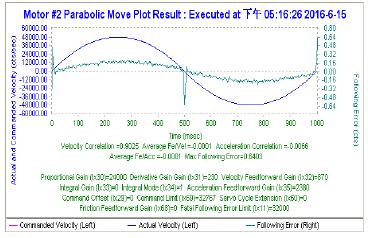

3.4 PID抛物线参数整定

点击“Parabolic Velocity”按钮,进入抛物线参数调整界面,将Move Size设置为16000(电机实际速度决定,本系统速度为32cts/ms),其余设置不变。先调节速度前馈参数后调整加速度参数,在不加入Ix35时逐步等增量增加Ix32,当Ix32=870时,再增加Ix32动态特性无显著改善。此时加入Ix35,先大值增加Ix35判断优良响应范围,再进行微调,得到Ix35=2380时的抛物线响应曲线3如图9所示。

图9 抛物线响应曲线3

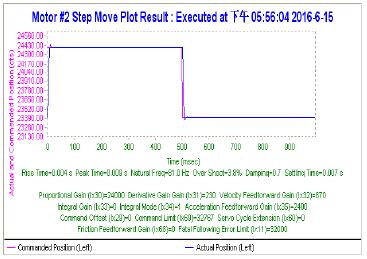

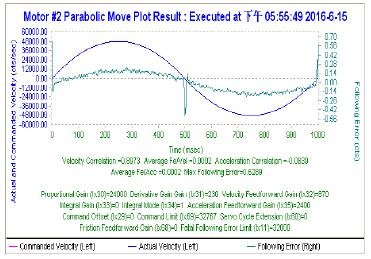

3.5 电机负载时PID参数整定

将电机与滚珠丝杠传动装置连接,进行负载调试,参照空载调试参数值,得到Y轴PID阶跃响应曲线和抛物线响应曲线图如图10、图11所示。Y轴的阶跃响应曲线:上升时间为4ms,稳态时间为9ms,最大超调量为3.8%(小于5%),固有频率为81Hz(低于100Hz),稳定时间为7ms,系统响应速度快且稳定时间短,具有良好的稳态特性。抛物线响应:系统的跟随误差在线附近,平均速度误差和平均加速度误差都为0.0002,最大跟随误差为0.6299cts(0.252μm),实际速度曲线与指令曲线吻合度高,满足系统的动态特性要求。

图10 Y轴阶跃响应曲线

图11 Y轴抛物线响应曲线

通过Y轴的空载和负载PID调试,可知空载调试的参数值十分优良。依次激活X轴和Z轴电机,进行负载PID调试,进行微调后,与y轴动态响应类似,满足本数控系统的特性。

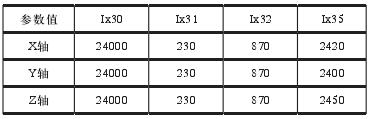

3个轴的PID参数值如表1所示。

表1 3个轴的PID参数表

3.6 方法归纳

1)确定Clipper控制器与驱动器之间的位置控制(脉冲+方向)方式,从而进行全局变量和局部变量设置,使得伺服电机达到预定的控制效果。

2)理解PID+NOTCH伺服滤波原理,参考用户手册,选择单个电机空载时进行参数调试,通过软件进行交互式调整,先调阶跃响应再调抛物线响应,从而得到较优良的参数值。

3)Ix30、Ix31和Ix33决定系统的稳态特性,Ix32和Ix35决定系统的动态特性,先设置Ix30、Ix31和Ix32,进行Notch Filter调节,降低固有频率,选择合适的Ix30值满足参数要求。进行抛物线调试时,先增加Ix32,在加入Ix35得到较好的动态特性。耐心选择参数值,多次重复调试,从而取得最优控制。

4)将所得参数值代入 3个轴,进行负载调试。根据每个轴的工况不同,再进行微调,最终获得优良的稳态和动态特性,满足数控系统高精度加工要求。

4 、结束语

本文介绍了Clipper控制的伺服算法原理及控制系统组成,通过对电机的I变量参数设置,使得系统为脉冲+方向控制。采用交互式方式进行PID参数调节,选择一个电机调节阶跃响应调试稳态特性,抛物线响应调试动态特性,从而得到理想的参数值。3个轴设置相同的参数值进行负载调试,根据各轴情况进行微调,得到较好的动态特性,数控系统达到很好的控制效果。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息